Sobre a AAC

O QUE É AAC E OS BENEFÍCIOS DO AAC

O que é AAC (Autoclaved Aerated Concrete)?

Betão Aerado Autoclavado

O AAC, também conhecido como AAC ou aircrete, é um material de construção pré-fabricado verde presente no mercado global há mais de 70 anos e é largamente utilizado na construção residencial, comercial e industrial.

O AAC é um material de construção bem estabelecido, que rapidamente ganhou quota de mercado mundial a partir de materiais de construção convencionais, devido às suas características superiores.

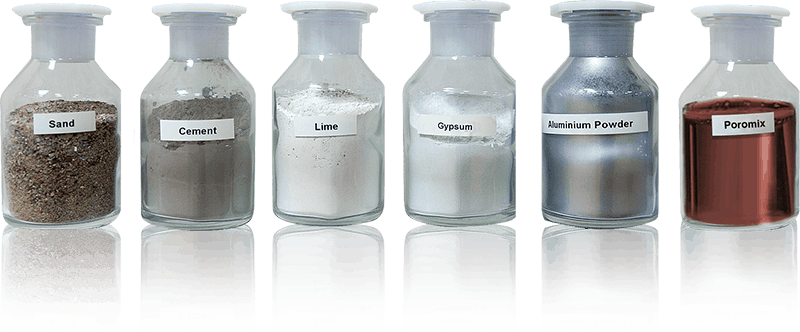

Este material de construção ecológico é feito de matérias-primas naturais tais como areia (ou cinzas volantes), cimento, cal, gesso, pó de alumínio e água. Esta mistura cria um betão celular que proporciona isolamento, estrutura e protecção contra incêndios num só produto leve.

Clique aqui para saber mais sobre o processo de produção do AAC.

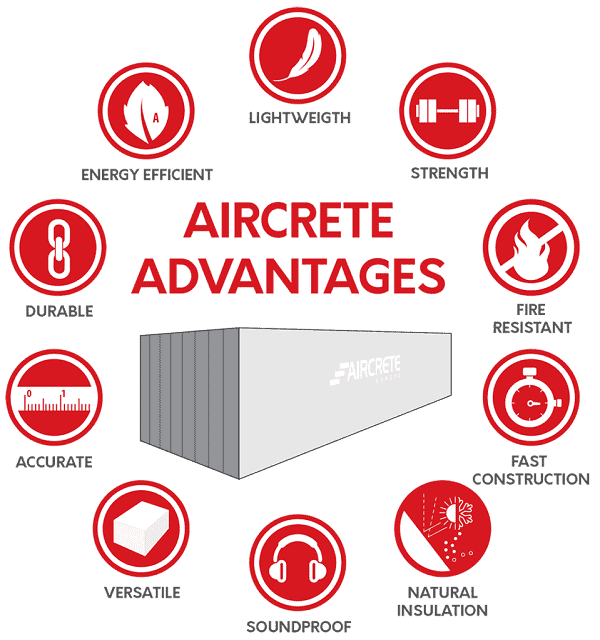

Graças aos poros de ar no material, o AAC é um excelente isolante acústico e térmico. Os valores de condutividade térmica (λ) estão entre 0,08 – 0,16 W/(mK), dependendo da densidade utilizada.

A densidade do produto AAC varia entre 300-800 kg/m³ e a resistência à compressão está na gama de 2,5 – 6 N/mm², o que o torna material extremamente eficiente em termos de recursos.

Os painéis AAC oferecem novas possibilidades para aplicações de produtos para além dos blocos AAC. Em sistemas baseados em painéis, a instalação de elementos pré-fabricados é rápida e fácil. Como resultado, o custo total de um m2 instalado é reduzido em comparação com os métodos tradicionais de construção.

A superfície SUPER SMOOTH dos painéis acrescenta um acabamento rápido, uma vez que as paredes estão prontas para a pintura directa.

A grande dimensão dos elementos permite também uma construção mais rápida e uma redução dos materiais de instalação e da mão-de-obra. Por exemplo, um painel divisório padrão (60cm x 300cm) é 1,8m2 de parede, equivalente a 12 blocos AAC padrão (25cm x 60cm). Um painel industrial pode mesmo ter uma superfície de 6m2 por elemento (800cm x 75cm).

Todos os produtos AAC são bem adaptados para resistir a incêndios, terramotos, e outras catástrofes naturais.

A AAC atinge o nível mais alto possível de segurança contra incêndios e pode resistir até 4 horas de exposição directa ao fogo. É incombustível e classificado como Euroclasse A1.

A estrutura leve, com capacidade de carga e alta resistência à compressão da AAC também contribui para ser o material de construção perfeito em regiões propensas a terramotos e furacões.

COMPOSIÇÃO AAC

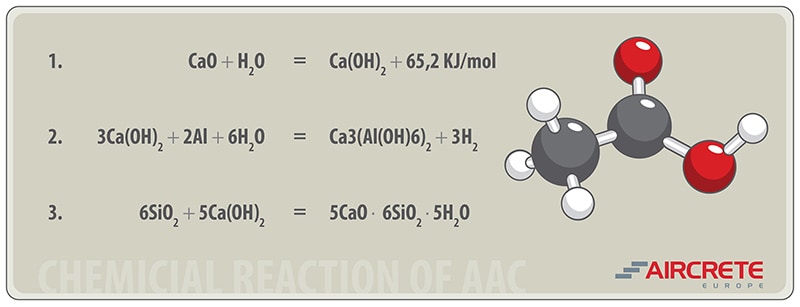

O betão celular autoclavado consiste na combinação única de moléculas de Tobermorite 11A e poros aéreos. O Tobermorite 11A é uma molécula que, uma vez criada, não se pode decompor fisicamente através do calor, podridão, corrosão ou outro processo químico e, por isso, é muito durável.

Os produtos AAC são produzidos utilizando uma mistura de matérias-primas geralmente abundantes – como areia, cimento, cal e gesso. As matérias-primas são misturadas com água, adiciona-se uma quantidade muito pequena de pó de alumínio, e despeja-se em moldes grandes.

A HISTÓRIA DA AAC

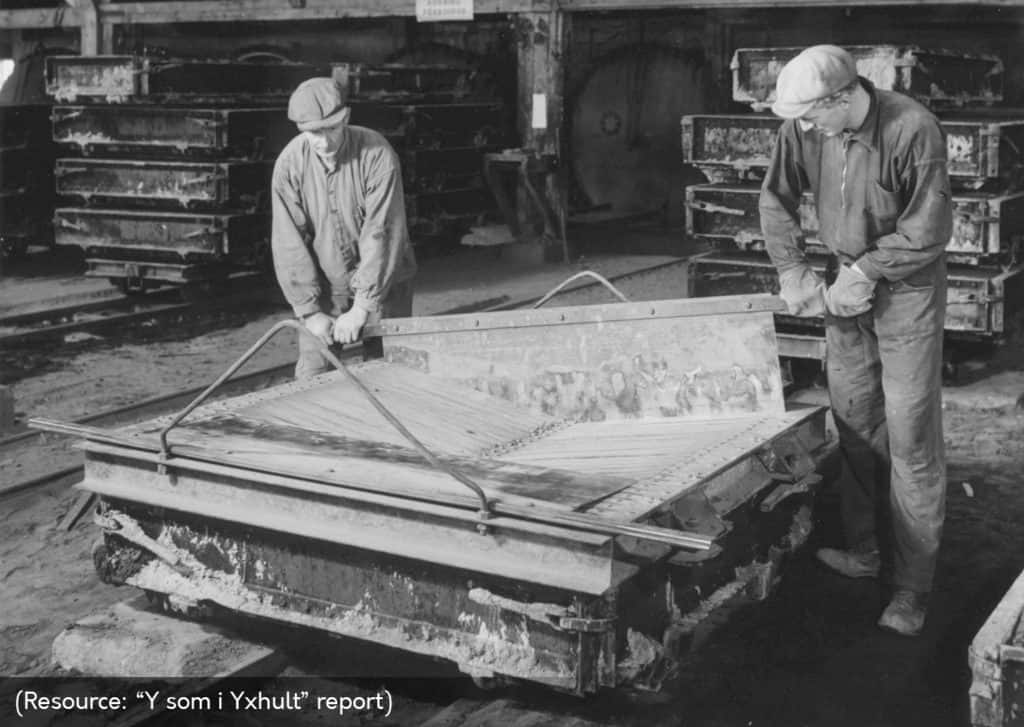

O betão celular autoclavado como material de construção tem sido produzido industrialmente desde o início do século XX. Na secção abaixo lê sobre a história relativamente curta deste material de construção de longa duração. A versão alargada do artigo “História do betão celular autoclavado” pode ser encontrada num artigo especializado publicado na nossa secção de download.

Os primeiros dias

Os primeiros desenvolvimentos na história do betão aerado autoclavado são baseados numa série de patentes de processos. Em 1880, um investigador alemão Michaelis recebeu uma patente sobre os seus processos de cura a vapor. Hoffman checo testou e patenteou com sucesso em 1889 o método de “arejamento” do betão por dióxido de carbono. Os americanos Aylsworth e Dyer utilizaram pó de alumínio e hidróxido de cálcio para obter uma mistura cimentícia porosa, para a qual também receberam uma patente em 1914. O sueco Axel Eriksson deu um passo sério em direcção ao desenvolvimento da AAC moderna quando em 1920 patenteou os métodos de fazer uma mistura aerada de calcário e ardósia moída (uma chamada “fórmula da cal”).