À propos de la CAA

QU'EST-CE QUE L'AAC ET QUELS SONT LES AVANTAGES DE L'AAC

Qu’est-ce que le béton cellulaire autoclavé ?

Béton cellulaire autoclavé

Le béton cellulaire autoclavé, également connu sous le nom d’AAC ou d’aircrete, est un matériau de construction préfabriqué écologique présent sur le marché mondial depuis plus de 70 ans et largement utilisé dans la construction résidentielle, commerciale et industrielle.

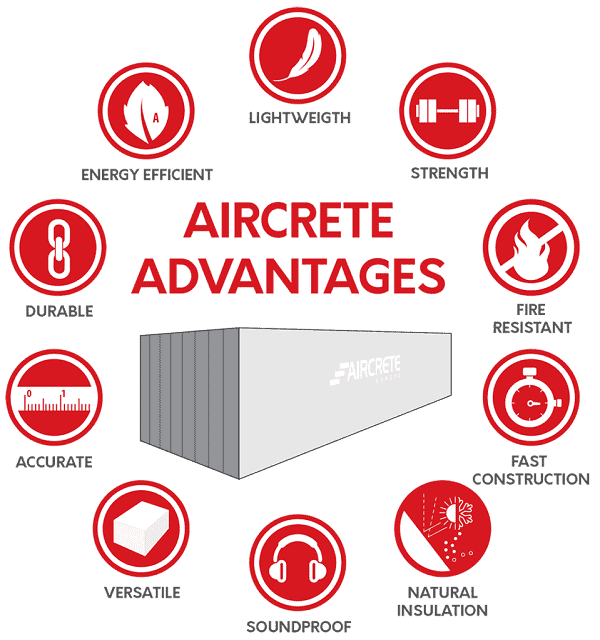

L’AAC est un matériau de construction bien établi, qui a rapidement gagné des parts de marché mondiales par rapport aux matériaux de construction conventionnels en raison de ses caractéristiques supérieures.

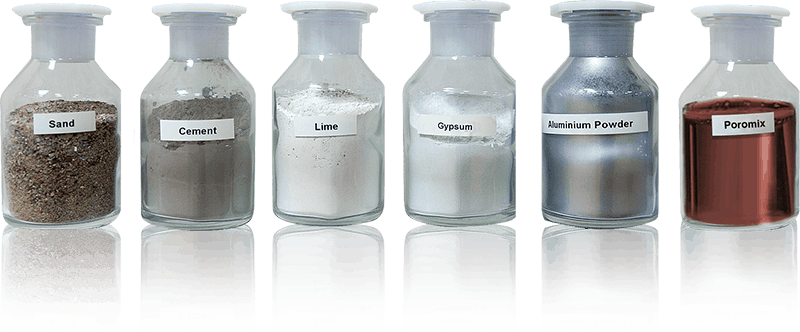

Ce matériau de construction écologique est fabriqué à partir de matières premières naturelles telles que le sable (ou les cendres volantes), le ciment, la chaux, le gypse, la poudre d’aluminium et l’eau. Ce mélange permet de créer un béton cellulaire offrant isolation, structure et protection contre le feu en un seul produit léger.

Cliquez ici pour en savoir plus sur le processus de production de la CAA. pour en savoir plus sur le processus de production de la CAA.

Grâce aux pores d’air du matériau, l’AAC est un excellent isolant acoustique et thermique. Les valeurs de conductivité thermique (λ) sont comprises entre 0,08 et 0,16 W/(mK) en fonction de la densité utilisée.

La densité des produits AAC varie entre 300 et 800 kg/m³ et leur résistance à la compression est comprise entre 2,5 et 6 N/mm², ce qui en fait un matériau extrêmement économe en ressources.

Les panneaux AAC offrent de nouvelles possibilités d’applications au-delà des blocs AAC. Dans les systèmes à base de panneaux, l’installation des éléments préfabriqués est rapide et facile. Par conséquent, le coût total d’un m2 installé est réduit par rapport aux méthodes de construction traditionnelles.

La surface SUPER LISSE des panneaux permet une finition rapide, les murs étant prêts à être peints directement.

La grande taille des éléments permet également une construction plus rapide et une réduction des matériaux et de la main-d’œuvre nécessaires à l’installation. Par exemple, un panneau de cloison standard (60 cm x 300 cm) représente 1,8 m2 de mur, soit l’équivalent de 12 blocs AAC standard (25 cm x 60 cm). Un panneau industriel peut même avoir une surface de 6m2 par élément (800cm x 75cm).

Tous les produits AAC sont bien adaptés pour résister aux incendies, aux tremblements de terre et aux autres catastrophes naturelles.

L’AAC atteint le plus haut niveau possible de sécurité incendie et peut résister à une exposition directe au feu pendant 4 heures. Il est incombustible et classé dans l’Euroclasse A1.

La légèreté, la structure porteuse et la résistance élevée à la compression de l’AAC en font un matériau de construction idéal dans les régions sujettes aux tremblements de terre et aux ouragans.

COMPOSITION DE L'AAC

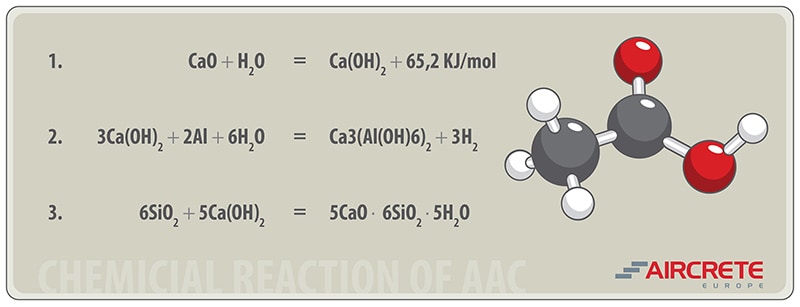

Le béton cellulaire autoclavé est constitué d’une combinaison unique de molécules de Tobermorite 11A et de pores d’air. La tobermorite 11A est une molécule qui, une fois créée, ne peut pas se décomposer physiquement sous l’effet de la chaleur, de la pourriture, de la corrosion ou d’autres processus chimiques et qui est donc très durable.

Les produits AAC sont fabriqués à partir d’un mélange de matières premières généralement disponibles en abondance, comme le sable, le ciment, la chaux et le gypse. Les matières premières sont mélangées à de l’eau, une très petite quantité de poudre d’aluminium est ajoutée, puis coulées dans de grands moules.

L'HISTOIRE DE L'AAC

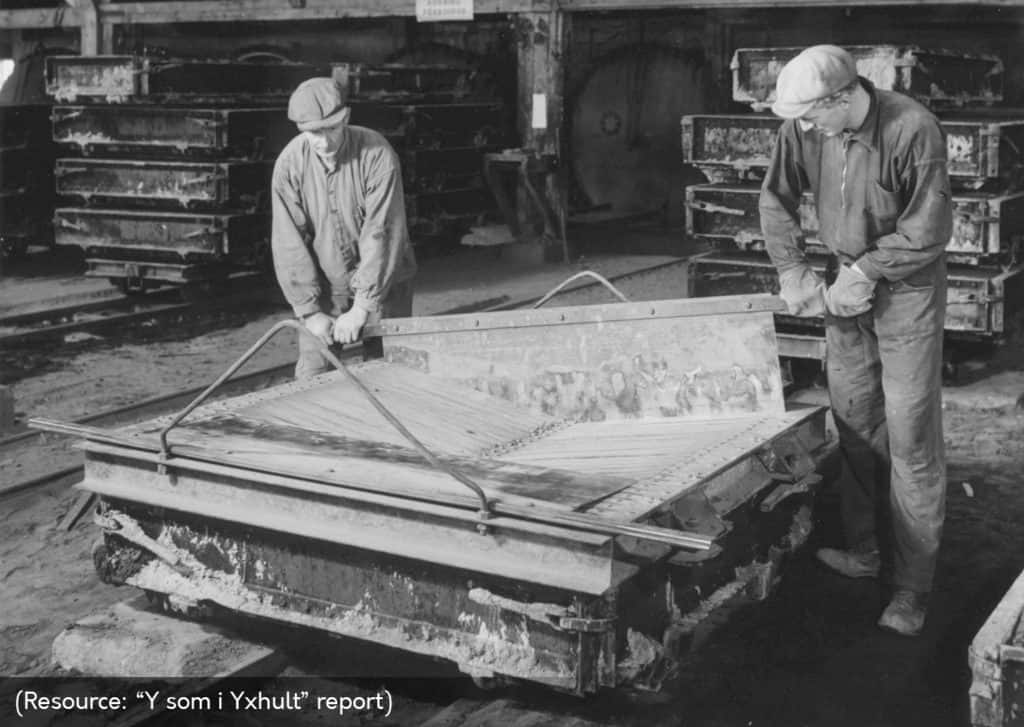

Le béton cellulaire autoclavé est un matériau de construction produit industriellement depuis le début du 20e siècle. Dans la section ci-dessous, vous découvrirez l’histoire relativement courte de ce matériau de construction durable. La version étendue de l’article « Histoire du béton cellulaire autoclavé » est disponible dans un article d’expert publié dans notre section de téléchargement.

Les premiers jours

Les premiers développements de l’histoire du béton cellulaire autoclavé sont basés sur une série de brevets de procédés. En 1880, un chercheur allemand, Michaelis, a obtenu un brevet pour ses procédés de polymérisation à la vapeur. Le tchèque Hoffman a testé avec succès et breveté en 1889 la méthode d' »aération » du béton par le dioxyde de carbone. Les Américains Aylsworth et Dyer ont utilisé de la poudre d’aluminium et de l’hydroxyde de calcium pour obtenir un mélange cimentaire poreux pour lequel ils ont également obtenu un brevet en 1914. Le Suédois Axel Eriksson a franchi une étape importante dans le développement de la CAA moderne lorsqu’en 1920, il a breveté les méthodes de fabrication d’un mélange aéré de calcaire et d’ardoise broyée (ce que l’on appelle la « formule de la chaux »).