Tecnologia única

TECNOLOGIA FLAT-CAKE

VANTAGENS DO FLAT-CAKE

Processo de produção flexível

É possível a produção de painéis reforçados em grande volume, grande variedade e just-in-time (também são possíveis 100% de blocos).

Portfólio completo de produtos

Maior variedade de produtos uma vez que o processo de produção permite formas e estruturas mais complexas e mais finas: painéis de 40mm – 300mm de espessura, até 6m de comprimento e blocos tradicionais.

Qualidade superior do produto

O manuseamento mínimo do bolo e a tecnologia de corte com fio duplo resultam em alta precisão (<tolerâncias de 1mm) e superfícies superiores do produto SUPER SMOOTH.

Funcionamento de instalações eficientes do ponto de vista energético

Menos manipulações do que o processo (convencional) de bolo inclinado, resultando em eficiência, menos quebras, e utilização mínima de energia.

Infra-estrutura de máquina simplificada

Menos manuseamento de bolos resulta em fundações simplificadas e nenhuma exigência de pontes rolantes.

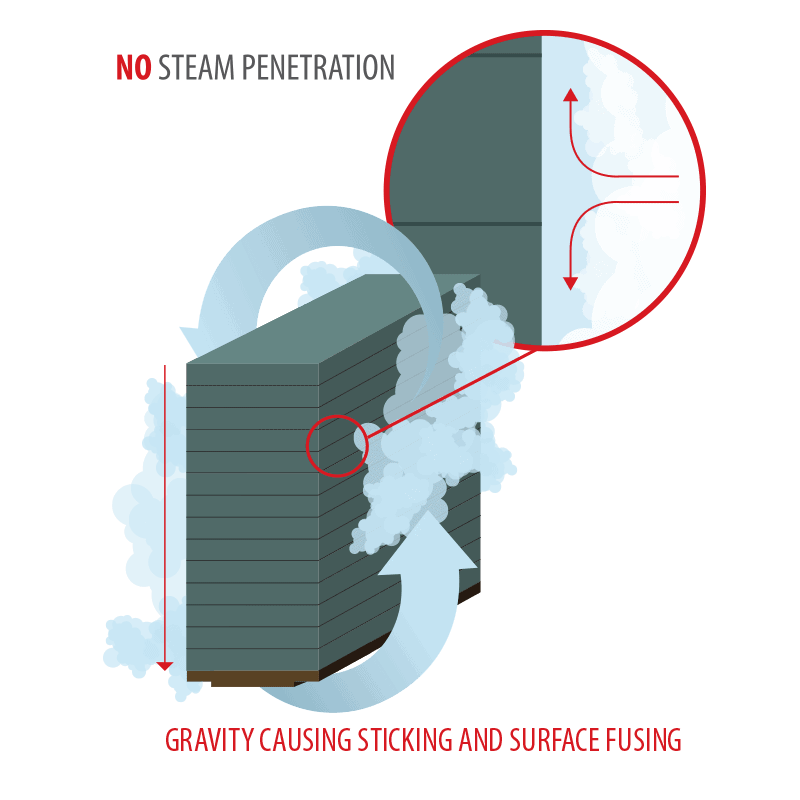

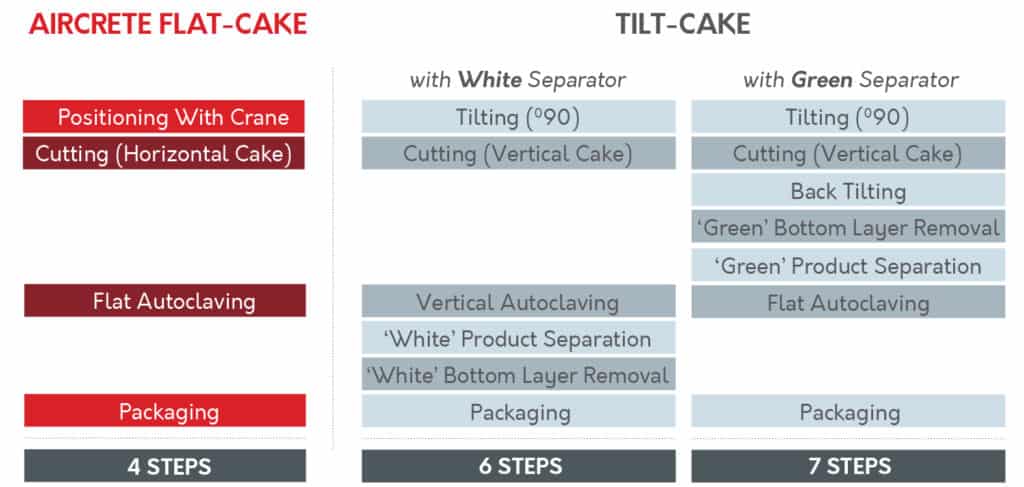

FLAT-CAKE X TILT-CAKE

PROCESSO DE PRODUÇÃO DE FLAT-CAKE

ETAPAS-CHAVE DO PROCESSO DE PRODUÇÃO

AAC é um processo de fabrico por lotes. A tecnologia de ponta “flat-cake” da Aircrete Europe reduz a manipulação, fendas de bolos, aderência e outros danos em comparação com as soluções clássicas de “tilt-cake”. As principais etapas do processo estão representadas na imagem e são explicadas em mais pormenor abaixo:

- Preparação da matéria-prima: Moagem de areia com o moinho de bolas

- Mistura: Areia, cimento, cal, gesso e mistura de alumínio vertida em moldes

- Reforço: Reforço de aço para produtos que suportam cargas

- Pré-Cura: Reacção química resulta em aumento e formação de bolo “verde” poroso

- Corte: Os bolos são cortados nas dimensões necessárias com a estrutura especial de corte de alta velocidade da Aircrete Europe com fio duplo

- Autoclavagem / Cura: Os produtos recém cortados são endurecidos por vapor pressurizado

- Descarga e Embalagem: Os produtos prontos são descarregados e embalados de acordo com o tipo de produto

- A areia (ou cinzas volantes) é moída com água num moinho de bolas para produzir o chorume de areia

- O tamanho das partículas de areia é controlado antes de o chorume de areia ser bombeado do moinho de bolas para os tanques de chorume

- Outros materiais secos (cal, cimento, gesso e aditivos) são transportados para os silos localizados na torre de mistura

- O pó de alumínio é doseado utilizando um Sistema ALU SAFE da Aircrete para máxima segurança e precisão na dosagem

- Um sistema de dosagem mecânico ligado a cada saída de silo descarrega as matérias-primas ao nível de pesagem e dosagem

- Este sistema único de 9 componentes pesa automaticamente os líquidos e os sólidos por massa por lote. Mediante medição de alta precisão, podendo ao mesmo tempo compensar as variações de temperatura (para sólidos) bem como as densidades (em chorume)

- O misturador Aircrete Slow Speed Mixer mistura sólidos e líquidos homogeneamente para a suspensão correcta

- A saída da misturadora é rebaixada para fundir (verter) a suspensão de chorume sem bolhas no molde. As agulhas vibratórias optimizam a distribuição do chorume e minimizam a entrada de ar como passo final no processo de mistura e fundição

- Se os produtos AAC com suporte de carga fizerem parte da carteira de produtos, é instalada uma estação de reforço

- Antes de introduzir o reforço de aço na mistura, uma malha de aço montada (para painéis divisórios) ou uma gaiola pronta (para painéis e elementos reforçados) é mergulhada em tratamento anti-corrosão

- Logo após a fundição da lama mista no molde, o reforço de aço é automaticamente inserido no molde por uma grua de agulha

- A armação de reforço permanece dentro do molde durante a subida do bolo na zona de subida, até atingir o seu estado final

- O molde fundido é deslocado para a zona de ascensão por um carro de translação

- Após o bolo ter subido e atingido uma dureza adequada (cerca de 3-4 horas), o bolo está pronto para o processo de corte

- O molde é aberto automaticamente e o bolo pode ser levantado com uma grua de agarrar e movido para a linha de corte

- Depois de retirado o bolo, o molde é automaticamente limpo e oleado em cada ciclo e fica imediatamente pronto para ser fundido com chorume de novo

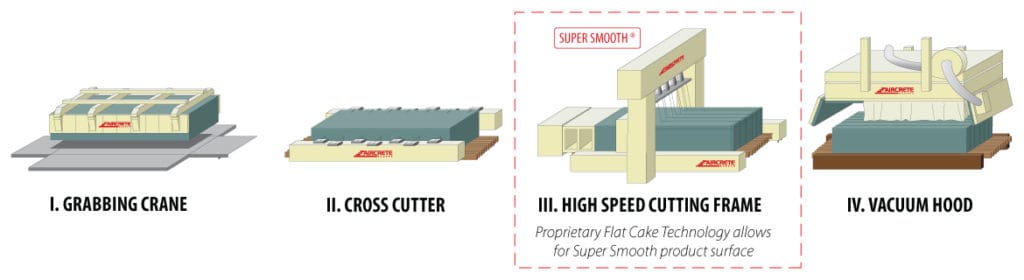

- A linha de corte representa o coração de uma fábrica Aircrete, definindo a sua carteira de produtos e garantindo a alta qualidade dos produtos AAC. O inovador processo de corte da Aircrete envolve um bolo posicionado horizontalmente

- Quando o bolo no molde estiver pronto para cortar, o molde abre-se de todos os lados e a grua de agarrar pega em todo o bolo verde. Este é o único passo no nosso processo em que o bolo é tratado mecanicamente; limitando o risco dos seus danos e eliminando os problemas relacionados com a inclinação

- Na primeira secção do processo de corte, o corte transversal é feito com arames de aço oscilantes e de vão pneumático, resultando num corte preciso. Uma inovação recente é a estrutura de corte transversal inclinado, permitindo uma precisão ainda maior do corte

- Após o corte transversal, o “empurrador” avança e enrola suavemente o bolo na sua estrutura de barras de aço (ou cama de tiras) em direcção à Estrutura de Corte de Alta Velocidade (HSCF)

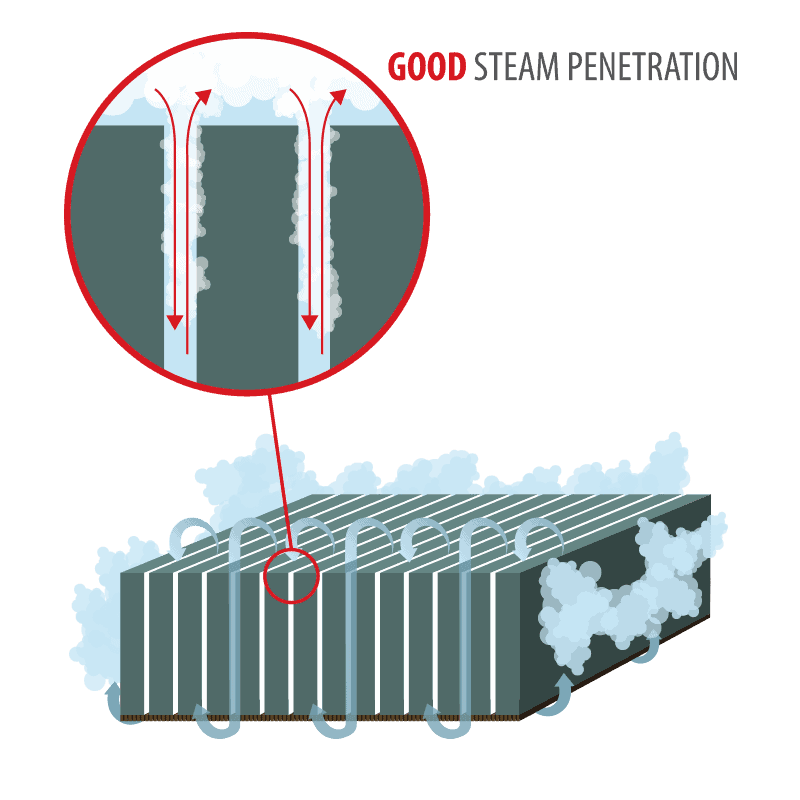

- No HSCF, o sistema de corte Aircrete utiliza dois fios (que oscilam a alta velocidade). Graças a esta tecnologia única, os produtos finais AAC têm uma superfície SUPER SMOOTH

- Simultaneamente, um fio horizontal oscilante corta o bolo à altura desejada

- Uma vez que os produtos são cortados em posição plana/horizontal, são criadas aberturas entre os produtos, eliminando os problemas de aderência observados em sistemas de bolo inclinado. Não são utilizadas máquinas separadoras ou basculantes nas plantas de Aircrete

- O topo do bolo também pode ser perfilado com facas especiais. Os fios verticais mais externos removem os resíduos laterais do bolo verde, deixando uma superfície lisa

- Uma vez cortado, o bolo é enrolado sob a grua a vácuo, onde a crosta superior, frontal e lateral são removidas e 100% recicladas de volta para o processo de produção

- O bolo deixa a linha de corte já numa estrutura de autoclavagem

- Os quadros de cura com bolos são empilhados verticalmente (2 ou 3 de altura) e transportados directamente para as autoclaves

- Os bolos são curados nas autoclaves a uma pressão de vapor de aproximadamente 12 Bars. O ciclo completo de cura leva entre 10 a 14 horas

- Aplicando o sistema de controlo de autoclave da Aircrete, o vapor é transferido entre autoclaves para minimizar o consumo de energia e os custos

- Após a conclusão do processo de cura, a pilha dupla/tripla é retirada das autoclaves e os bolos brancos são desempilhados

- Na área de descarga, uma grua semi-automática pega no bolo branco completo e transfere os bolos um a um da estrutura para uma linha de embalagem dedicada, dependendo do tipo de produto

- Os produtos são automaticamente colocados nas paletes e transportados por um sistema de transporte até ao local de inspecção e triagem da qualidade

- Depois de descarregadas das armações, as paletes estão prontas para a embalagem final, p. ex., capota elástica, capota retráctil de folha de alumínio, ou cintas

- O pós-tratamento como a serração ou fresagem de superfície é feito em máquinas separadas na área de pós-tratamento

- No caso de serem necessários tamanhos personalizados ou perfis para painéis reforçados singulares, é utilizada uma unidade de serragem automática de betão armado e/ou pontes de fresagem, localizadas numa área de pós-tratamento separada

Unidade de serragem

- A linha de serragem é utilizada para serrar painéis ‘brancos’ a dimensões personalizadas. Painéis de 1,2m a 8m podem ser serrados com qualquer incremento escolhido (accionado por codificador)

- O portal de serração multieixo (três) é controlado por CNC. As peças de descanso são transferidas para o fim da linha de alimentação e recolhidas separadamente (por exemplo, por uma empilhadora ou uma unidade de sucção)

Unidade de moagem

- Esta estação é utilizada para fresar o perfil dos bordos (por exemplo, painéis de pavimento/teto, ranhuras, etc.) nos painéis de base plana. Esta unidade está integrada na área da linha de serração

- Duas cabeças de fresagem criam cuidadosamente os perfis mais precisos (por exemplo, padrão de tijolo) nas extremidades do painel enquanto o painel se desloca horizontalmente

- Aircrete Europe aplica um método seco de moagem (ou seja, sem pulverização de água), em que o pó e as pequenas partículas de AAC geradas são recolhidas em grandes sacos de 1m³ de volume

- As alternativas de embalagem para os produtos finais AAC são a folha estirável, a capa estirável, a cintagem e o encolhimento térmico.

- Stretch Foil é uma solução de embalagem automatizada que permite a estabilidade das paletes e protege os produtos AAC (blocos e painéis) do pó, sujidade, água, condições atmosféricas e danos. Esta solução de embalagem envolve uma folha de plástico transparente e altamente extensível (~30mμ de espessura) à volta do produto AAC e encolhe-a firmemente.

- O Stretch Hood é também uma solução de embalagem automatizada que compreende uma única camada de folha espessa que é automaticamente esticada e puxada sobre a palete com blocos AAC. Esta camada única de papel de alumínio permite a pré-impressão da marca da empresa no papel de alumínio

- A cintagem é uma solução de embalagem que consiste na aplicação de 2 ou 3 camadas da cinta na vertical e 1 (opcional) na horizontal. A cintagem no produto AAC pode ser feita manual ou automaticamente.

- A solução de embalagem Thermal Shrinkage é semelhante à solução de cobertura elástica onde um saco sobredimensionado (película retráctil) entra no produto AAC. A principal diferença é que o Multi-eixo é aquecido automaticamente ou manualmente para o encolher firmemente sobre o produto AAC.