Уникальная технология

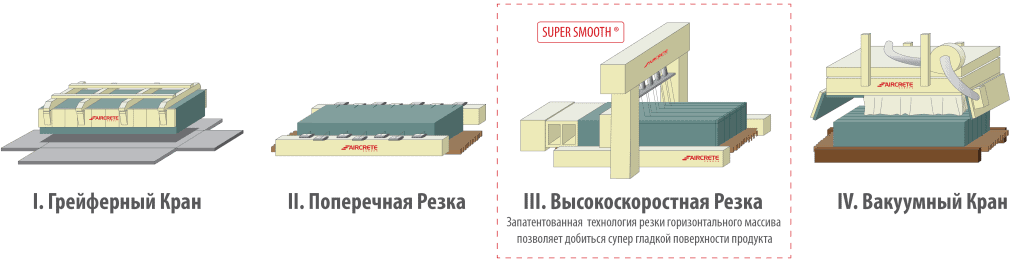

ТЕХНОЛОГИЯ РЕЗКИ ГОРИЗОНТАЛЬНОГО МАССИВА

Наша собственная технология базируется на долгосрочном успешном опыте и инновациях, которые позволяют владельцам заводов Aircrete быть пионерами на соответствующих рынках благодаря УНИКАЛЬНОЙ ТЕХНОЛОГИИ РЕЗКИ ГОРИЗОНТАЛЬНОГО МАССИВА.

Отсутствие кантования и резка двойной струной — результат отличного продукта.

ПРЕИМУЩЕСТВА РЕЗКИ ГОРИЗОНТАЛЬНОГО МАССИВА

Гибкий производственный процесс

Возможность производства крупногабаритных панелей в большом количестве (100%-ное производство блоков также возможно).

Полный спектр продукции

Огромный выбор видов продукции на основе производственного процесса позволяет производить сверхтонкие изделия различной длины и высоты: панели толщиной 40 мм – 300 мм, и длиной до 6 метров, а так же традиционные блоки.

Превосходное качество продукции

Отсутствие кантования массива и технология резки двойной струной с высокой точностью (менее 1 мм), а так же СУПЕР ГЛАДКАЯ поверхность газобетона.

Меньшее потребление энергииработа установки

Отсутствие кантования, в отличие от технологии с вертикальным массивом, позволяет сократить брак продукции и минимизировать энергозатраты.

Упрощенная компановка оборудования

Отсутствие кантования упрощает требования к фундаментам и нет необходимости в высоких кранах-манипуляторах.

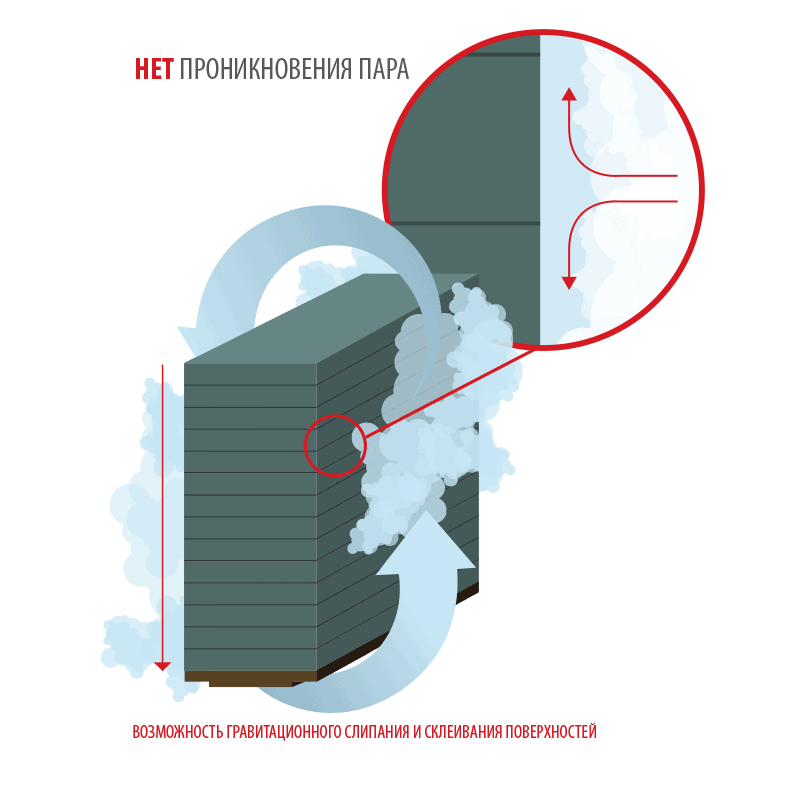

ГОРИЗОНТАЛЬНЫЙ МАССИВ ПРОТИВ ВЕРТИКАЛЬНОГО

Нет необходимости в разделении, отсутствие слипания

СУПЕР ГЛАДКАЯ поверхность

Возможность порезки тонких размеров

Отсутствие подрезного (донного) слоя

Необходимо разделение продукции после слипания

Увеличение брака при разделении

Ограничения в порезке тонких размеров

Наличие подрезного (донного) слоя (4-6см)

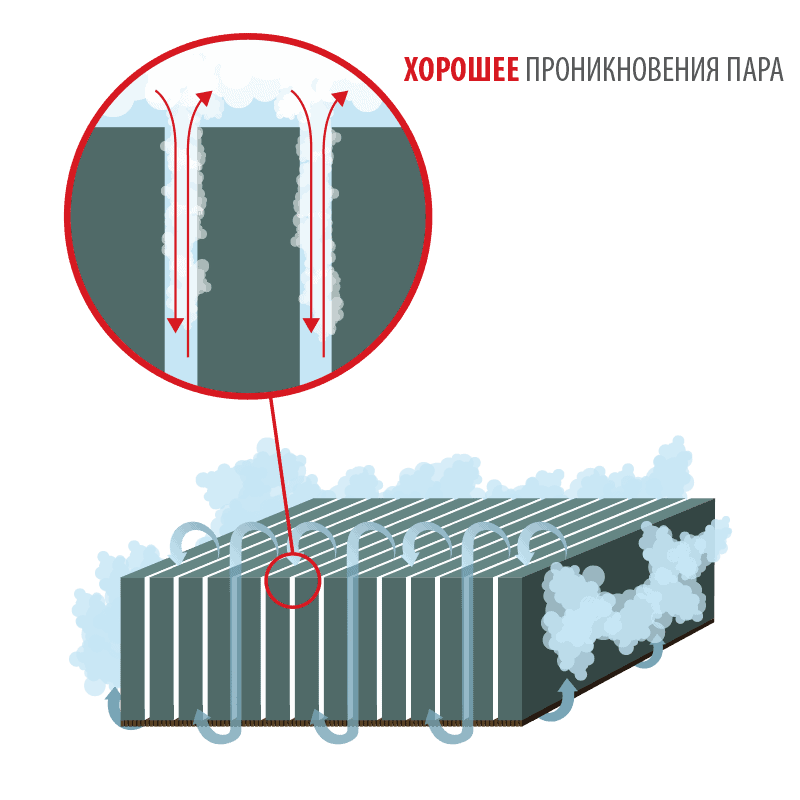

ПРОЦЕСС ПРОИЗВОДСТВА ПЛОСКИХ МАССИВОВ

Автоклавирование горизонтально расположенного массива на заводах Aircrete доказало свою эффективность возможностью проникновения пара между рядами в отличие от вертикально расположенного массива и лучшими показателями качества продукции.

Кроме того, вертикальный массив имеет ограничения в количестве порезки тонких рядов (производство тонких панелей невозможно) из-за слипания горизонтальных поверхностей после порезки.

Необходимость решения проблем слипания и разделения продукции.

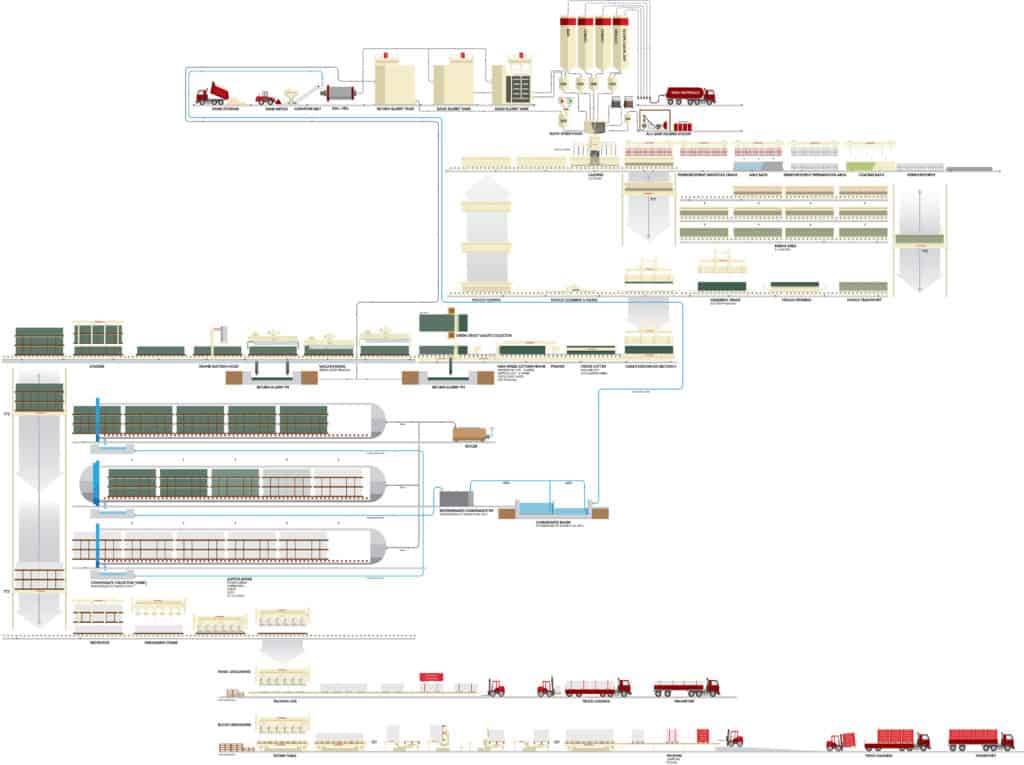

КЛЮЧЕВЫЕ ЭТАПЫ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Производство газобетона — это комплексный процесс. Технология Aircrete Europe по резке горизонтального массива снижает количество манипуляций, трещины и иные повреждения в отличие от технологии резки вертикального массива. Ключевые этапы изложены на схеме и описаны более детально ниже.

- Подготовка сырьевых материалов: помол песка в шаровой мельнице

- Смешивание: смесь песка, цемента, извести, гипса, воды и алюминия сливается в заливочную форму

- Армирование: стальное амирование для несущих панелей

- Созревание: химический процесс созревания массива и образования пористой структуры

- Резка: массивы разрезаются на заданные размеры на уникальном резательном оборудовании Aircrete Europe

- Автоклавирование: свежепорезанные массивы запариваются в автоклавах под давлением

- Разгрузка и упаковка: готовый продукт выгружается и пакуется

- Песок (или летучая зола) измельчается с водой в шаровой мельнице для получения песчаной суспензии.

- Размер частиц песка контролируется перед тем, как песчаная суспензия перекачивается из шаровой мельницы в резервуары для суспензии

- Другие сухие материалы (известь, цемент, гипс и добавки) транспортируются в силосы, расположенные в смесительной башне.

- Алюминиевая пудра дозируется с помощью системы Aircrete ALU SAFE для максимальной безопасности и точности дозирования

- Механическая система дозирования, подключенная к каждому выходу силоса, выгружает сырье до уровня взвешивания и дозирования

- Эта уникальная 9-компонентная система автоматически взвешивает жидкости и твердые вещества по массе на партию. Таким образом, обеспечивается высокая точность измерений, что позволяет компенсировать колебания температуры (для твердых веществ) и плотности (для суспензий).

- Медленноходный смеситель Aircrete однородно смешивает твердые и жидкие вещества до нужной суспензии

- Выход смесителя опускается для заливки (выливания) суспензии без пузырьков в форму. Вибрационные иглы оптимизируют распределение суспензии и минимизируют унос воздуха в качестве заключительного этапа процесса смешивания и разливки

- Если несущие изделия AAC являются частью ассортимента продукции, устанавливается станция усиления

- Перед введением стальной арматуры в смесь собранная стальная сетка (для перегородок) или готовая обойма (для армированных панелей и элементов) погружается в антикоррозийную обработку

- Сразу после заливки смешанного раствора в форму, стальная арматура автоматически вставляется в форму с помощью игольчатого крана

- Арматурный каркас остается внутри формы во время подъема пирога в зоне подъема, пока он не достигнет своего окончательного состояния

- Отлитая форма перемещается в зону подъема с помощью траверсы.

- После того как торт поднимется и достигнет достаточной твердости (около 3-4 часов), торт готов к процессу разрезания

- Форма автоматически открывается, и корж может быть поднят с помощью грейферного крана и перемещен на линию резки

- После удаления кека форма автоматически очищается и смазывается маслом на каждом цикле и сразу же становится готовой к повторной заливке шламом.

- Линия резки представляет собой сердце завода Aircrete, определяя ассортимент продукции и обеспечивая высокое качество изделий AAC. Инновационный процесс резки Aircrete включает в себя горизонтально расположенный пирог

- Как только торт в форме готов к разрезанию, форма открывается со всех сторон, и захватный кран поднимает весь зеленый торт. Это единственный этап нашего процесса, на котором жмых подвергается механической обработке, что снижает риск его повреждения и устраняет проблемы, связанные с опрокидыванием.

- На первом участке в процессе резки поперечный разрез выполняется с помощью качающихся и пневматически натянутых стальных проволок, что приводит к точному разрезу. Недавнее новшество — наклонная рама поперечного реза, позволяющая добиться еще более высокой точности реза

- После поперечного реза «толкатель» продвигается и аккуратно катит корж на стальных брусьях рамы (или станине для полосы) к раме высокоскоростной резки (HSCF).

- В HSCF система резки Aircrete использует два провода (которые колеблются с высокой скоростью). Благодаря этой уникальной технологии конечные продукты AAC имеют СУПЕР гладкую поверхность

- Одновременно качающаяся горизонтальная проволока разрезает корж на необходимую высоту

- Поскольку продукты нарезаются в плоском/горизонтальном положении, между ними образуются отверстия, что устраняет проблемы прилипания, наблюдаемые в системах наклонного торта. На заводах Aircrete не используются разделительные или опрокидывающие машины

- Верх торта также может быть профилирован специальными ножами. Крайние вертикальные проволоки удаляют боковые отходы зеленого торта, оставляя гладкую поверхность

- После разрезания торт закатывается под вакуумный кран, где верхняя, передняя и торцевая боковые корки удаляются и на 100% возвращаются в производственный процесс

- Торт покидает линию резки уже на раме для автоклавирования

- Рамы с лепешками укладываются вертикально (2 или 3 в высоту) и транспортируются непосредственно в автоклавы

- Торты отверждаются в автоклавах при давлении пара около 12 Бар. Полный цикл отверждения занимает от 10 до 14 часов

- Применяя систему управления автоклавами Aircrete, пар передается между автоклавами для минимизации потребления энергии и затрат

- После завершения процесса отверждения двойной/тройной штабель извлекается из автоклавов, а белые лепешки снимаются со штабеля

- В зоне разгрузки полуавтоматический кран принимает полный белый торт и переносит торты по одному с рамы на специальную упаковочную линию в зависимости от типа продукта

- Продукция автоматически размещается на поддонах и транспортируется конвейерной системой к месту проверки качества и сортировки

- После разгрузки с рам поддоны готовы к окончательной упаковке, например, в стрейч-колпак, термоусадочный колпак из фольги или обвязке лентами.

- Последующая обработка, такая как распиловка или фрезерование поверхности, выполняется на отдельных станках в зоне последующей обработки

- В случае, если требуются нестандартные размеры или профилирование для отдельных армированных панелей, используется автоматическая пильная установка Aircrete и/или фрезерные мосты, расположенные в отдельной зоне доочистки.

Пильный агрегат

- Линия распиловки используется для распиловки «белых» панелей по индивидуальным размерам. Панели от 1,2 м до 8 м можно распиливать с любым выбранным шагом (управляется энкодером)

- Многоосевой (три) пильный портал управляется ЧПУ. Остальные части передаются в конец линии отгрузки и забираются отдельно (например, вилочным погрузчиком или всасывающим устройством)

Фрезерный агрегат

- Эта станция используется для фрезерования профилирования кромок (например, панелей пола/крыши, пазов и т.д.) на плосколежащих панелях. Это устройство интегрировано в зону линии распиловки

- Две фрезерные головки тщательно создают наиболее точные профили (например, кирпичный рисунок) на кромках панелей при горизонтальном перемещении панели

- Aircrete Europe применяет сухой метод фрезерования (т.е. без распыления воды), при котором образующаяся пыль и мелкие частицы AAC собираются в большие мешки объемом 1 м³.

- Альтернативными вариантами упаковки конечной продукции AAC являются стрейч-пленка, стрейч-капюшон, обвязка и термоусадка.

- Стретч-фольга — это автоматизированное упаковочное решение, которое обеспечивает устойчивость паллет и защищает продукцию AAC (блоки и панели) от пыли, грязи, воды, погодных условий и повреждений. Это упаковочное решение оборачивает прозрачную и высокорастяжимую пластиковую пленку (толщиной ~30 мкм) вокруг продукта AAC и плотно сжимает ее.

- Стретч-худ — это также автоматизированное упаковочное решение, состоящее из одного слоя толстой фольги, которая автоматически растягивается и натягивается на поддон с помощью блоков AAC. Этот единственный слой фольги позволяет предварительно напечатать на ней фирменный знак компании

- Обвязка — это упаковочное решение, которое заключается в наложении 2 или 3 слоев ленты вертикально и 1 (по желанию) горизонтально. Обвязка продукта AAC может быть выполнена вручную или автоматически.

- Решение по термоусадочной упаковке похоже на решение по стрейч-худ, когда в продукт AAC помещается пакет увеличенного размера (термоусадочная пленка). Основное отличие заключается в том, что многоосевой нагрев осуществляется автоматически или вручную для плотного прилегания к изделию AAC.