Technologie unique

TECHNOLOGIE DES GÂTEAUX PLATS

AVANTAGES DU GÂTEAU PLAT

Processus de production flexible

Il est possible de produire des panneaux renforcés en grande quantité, en grande variété et en flux tendu (des blocs à 100 % sont également possibles).

Un portefeuille de produits complet

La plus grande variété de produits car le processus de production permet d’obtenir des formes et des structures plus complexes et plus fines : panneaux de 40 à 300 mm d’épaisseur, jusqu’à 6 m de long et blocs traditionnels.

Qualité supérieure des produits

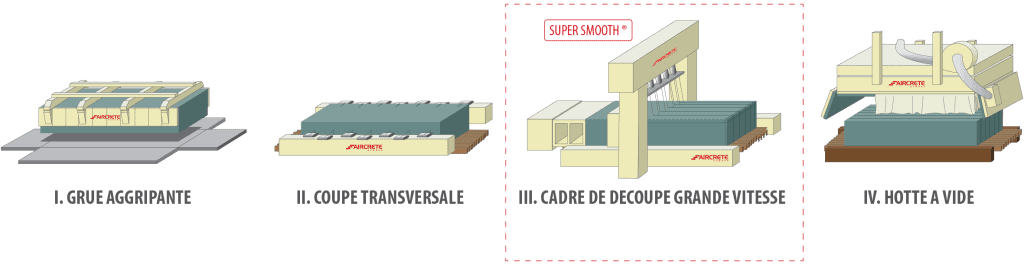

La manipulation minimale du gâteau et la technologie de coupe à double fil permettent d’obtenir une grande précision (<1mm de tolérance) et des surfaces de produits SUPER LISSES.

Fonctionnement efficace de l'usine sur le plan énergétique

Moins de manipulations que le procédé (conventionnel) du tilt-cake, d’où une plus grande efficacité, moins de casse et une consommation d’énergie minimale.

Infrastructure simplifiée des machines

La réduction de la manutention des gâteaux permet de simplifier les fondations et d’éviter l’utilisation de ponts roulants.

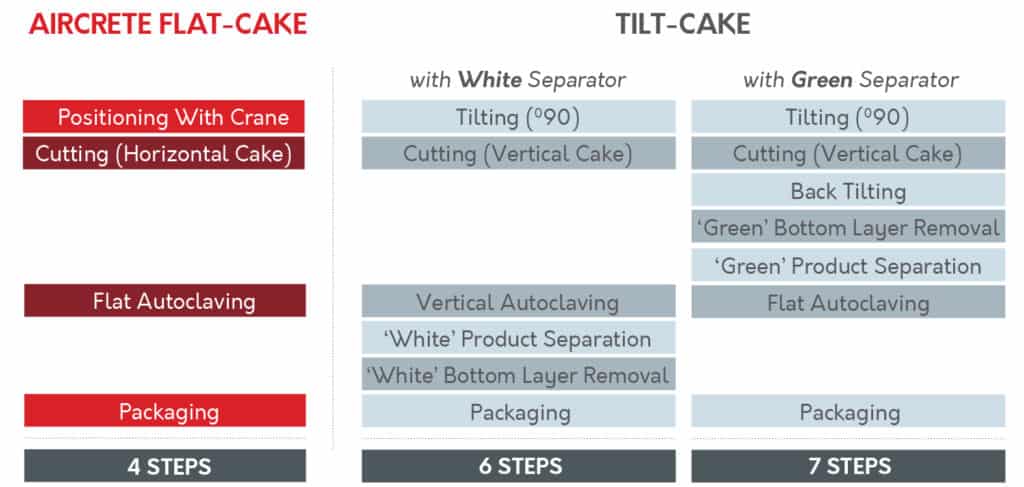

FLAT-CAKE X TILT-CAKE

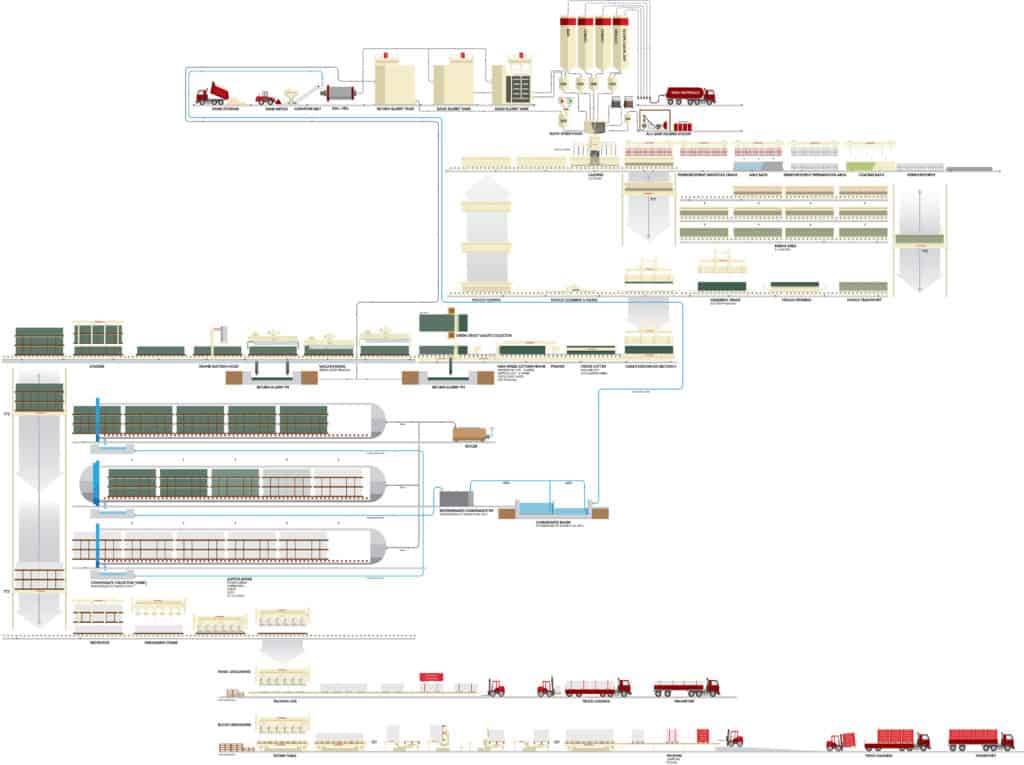

PROCESSUS DE PRODUCTION DE GÂTEAUX PLATS

LES ÉTAPES CLÉS DU PROCESSUS DE PRODUCTION

La CAA est un procédé de fabrication par lots. La technologie de pointe « flat-cake » d’Aircrete Europe réduit les manipulations, les fissures du gâteau, le collage et d’autres dommages par rapport aux solutions classiques « tilt-cake ». Les principales étapes du processus sont illustrées dans l’image et expliquées plus en détail ci-dessous :

- Préparation de la matière première : Broyage de sable avec le broyeur à boulets

- Mélange : Sable, ciment, chaux, gypse et mélange d’aluminium versés dans des moules.

- Renforcement : Renforcement en acier pour les produits porteurs

- Prépolymérisation : La réaction chimique entraîne le soulèvement et la formation d’un gâteau « vert » poreux.

- Découpe : Les gâteaux sont découpés dans les dimensions souhaitées à l’aide du cadre de découpe à grande vitesse à double fil d’Aircrete Europe.

- Autoclavage / durcissement : Les produits fraîchement coupés sont durcis par de la vapeur sous pression.

- Déchargement et emballage : Les produits prêts sont déchargés et emballés en fonction du type de produit.

- Le sable (ou cendres volantes) est broyé avec de l’eau dans un broyeur à boulets pour produire la boue de sable.

- La taille des particules de sable est contrôlée avant que la boue de sable ne soit pompée du broyeur à boulets dans les réservoirs à boues.

- Les autres matériaux secs (chaux, ciment, gypse et additifs) sont transportés vers les silos situés dans la tour de mélange.

- La poudre d’aluminium est dosée à l’aide d’un système Aircrete ALU SAFE pour une sécurité et une précision de dosage maximales.

- Un système de dosage mécanique relié à chaque sortie de silo déverse les matières premières au niveau de pesée et de dosage.

- Ce système unique à 9 composants pèse automatiquement les liquides et les solides en fonction de la masse par lot. Il permet de mesurer avec une grande précision tout en étant capable de compenser les variations de température (pour les solides) et de densité (pour les boues).

- Le malaxeur à vitesse lente Aircrete mélange les solides et les liquides de manière homogène pour obtenir la bonne suspension.

- La sortie du mélangeur est abaissée pour couler (verser) la suspension sans bulles dans le moule. Les aiguilles vibrantes optimisent la distribution de la boue et minimisent l’entraînement d’air lors de l’étape finale du processus de mélange et de coulée.

- Si les produits AAC porteurs font partie du portefeuille de produits, une station de renforcement est installée.

- Avant d’introduire l’armature en acier dans le mélange, un treillis en acier assemblé (pour les panneaux de séparation) ou une cage prête à l’emploi (pour les panneaux et éléments renforcés) est trempé dans un traitement anticorrosion.

- Juste après la coulée de la boue mélangée dans le moule, l’armature en acier est automatiquement insérée dans le moule par une grue à aiguilles.

- L’armature de renforcement reste à l’intérieur du moule pendant le levage du gâteau dans la zone de levage, jusqu’à ce qu’il atteigne son état final.

- Le moule coulé est déplacé vers la zone de levage par un wagon traverseur.

- Une fois que le gâteau a levé et atteint une dureté suffisante (environ 3-4 heures), il est prêt à être découpé.

- Le moule s’ouvre automatiquement et le gâteau peut être soulevé à l’aide d’une grue de levage et déplacé vers la ligne de découpe.

- Après avoir retiré le gâteau, le moule est automatiquement nettoyé et huilé à chaque cycle et il est immédiatement prêt à être à nouveau coulé avec de la boue.

- La ligne de découpe représente le cœur d’une usine Aircrete, définissant son portefeuille de produits et garantissant la haute qualité des produits AAC. Le processus de coupe innovant d’Aircrete implique un gâteau positionné horizontalement.

- Lorsque le gâteau dans le moule est prêt à être découpé, le moule s’ouvre de tous les côtés et la grue saisit tout le gâteau vert. C’est la seule étape de notre processus où le gâteau est manipulé mécaniquement, ce qui limite le risque de l’endommager et élimine les problèmes liés au basculement.

- Sur la première section du processus de coupe, la coupe transversale est réalisée à l’aide de fils d’acier oscillants et à balayage pneumatique, ce qui permet d’obtenir une coupe précise. Une innovation récente est le cadre de coupe transversale incliné, qui permet une précision encore plus grande de la coupe.

- Après la coupe transversale, le « pousseur » avance et fait rouler doucement la galette sur les barres d’acier de son cadre (ou lit de bande) vers le cadre de coupe à grande vitesse (HSCF).

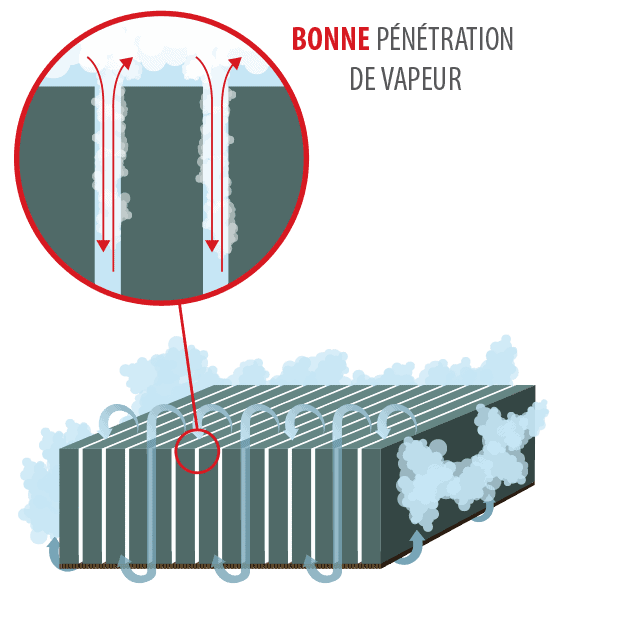

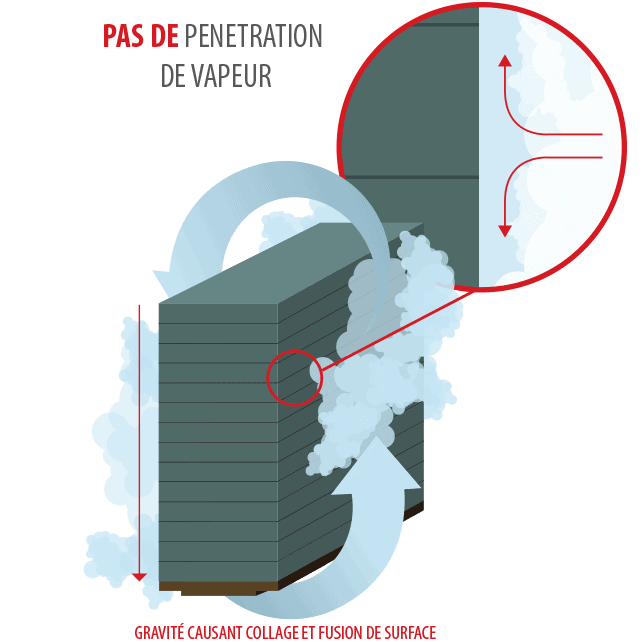

- Dans le HSCF, le système de coupe Aircrete utilise deux fils (qui oscillent à grande vitesse). Grâce à cette technologie unique, les produits AAC finis ont une surface SUPER LISSE.

- Simultanément, un fil horizontal oscillant coupe le gâteau à la hauteur voulue.

- Comme les produits sont coupés en position plate/horizontale, des ouvertures sont créées entre les produits, ce qui élimine les problèmes de collage observés dans les systèmes de gâteaux à bascule. Aucune machine de séparation ou de basculement n’est utilisée dans les centrales Aircrete.

- Le dessus du gâteau peut également être profilé à l’aide de couteaux spéciaux. Les fils verticaux les plus extérieurs éliminent les déchets latéraux du gâteau vert, laissant une surface lisse.

- Une fois découpé, le gâteau est roulé sous la grue à vide, où la croûte supérieure, la croûte frontale et la croûte latérale sont retirées et recyclées à 100 % dans le processus de production.

- Le gâteau quitte la ligne de découpe déjà sur un cadre d’autoclavage.

- Les cadres de cuisson contenant les gâteaux sont empilés verticalement (2 ou 3 en hauteur) et transportés directement vers les autoclaves.

- Les gâteaux sont cuits dans les autoclaves à une pression de vapeur d’environ 12 bars. Le cycle complet de durcissement dure entre 10 et 14 heures.

- Grâce au système de contrôle des autoclaves d’Aircrete, la vapeur est transférée entre les autoclaves afin de minimiser la consommation d’énergie et les coûts.

- Une fois le processus de durcissement terminé, la double/triple pile est retirée des autoclaves et les gâteaux blancs sont désempilés.

- Dans la zone de déchargement, une grue semi-automatique prend le gâteau blanc complet et transfère les gâteaux un par un du cadre vers une ligne d’emballage dédiée en fonction du type de produit.

- Les produits sont automatiquement placés sur les palettes et transportés par un système de convoyeur jusqu’au lieu de contrôle de la qualité et de tri.

- Après le déchargement des cadres, les palettes sont prêtes pour l’emballage final, par exemple sous housse étirable, sous housse rétractable ou sous film, ou pour le cerclage.

- Le traitement ultérieur, tel que le sciage ou le fraisage de surface, est effectué sur des machines séparées dans la zone de traitement ultérieur.

- Si des dimensions ou un profilage sur mesure pour des panneaux renforcés singuliers sont nécessaires, une unité de sciage automatique Aircrete et/ou des ponts de fraisage sont utilisés, situés dans une zone de post-traitement séparée.

Unité de sciage

- La ligne de sciage est utilisée pour scier des panneaux « blancs » à des dimensions personnalisées. Les panneaux de 1,2 m à 8 m peuvent être sciés avec l’incrément choisi (commandé par encodeur).

- Le portique de sciage multi-axes (trois) est commandé par CNC. Les pièces restantes sont transférées à l’extrémité de la ligne de sortie et ramassées séparément (par exemple par un chariot élévateur ou une unité d’aspiration).

Unité de fraisage

- Cette station est utilisée pour fraiser le profilage des bords (par exemple les panneaux de sol/de toit, les rainures, etc.) sur les panneaux posés à plat. Cette unité est intégrée dans la zone de la ligne de sciage

- Deux têtes de fraisage créent avec soin les profils les plus précis (par exemple, un motif de brique) sur les bords du panneau pendant que le panneau se déplace horizontalement.

- Aircrete Europe applique une méthode de broyage à sec (sans pulvérisation d’eau). La poussière et les petites particules d’AAC générées sont collectées dans des big bags d’un volume de 1m³.

- Les alternatives d’emballage pour les produits AAC finaux sont le film étirable, la housse étirable, le cerclage et le rétrécissement thermique.

- Le film étirable est une solution d’emballage automatisée qui permet de stabiliser les palettes et de protéger les produits AAC (blocs et panneaux) de la poussière, de la saleté, de l’eau, des conditions météorologiques et des dommages. Cette solution d’emballage enroule une feuille de plastique transparente et hautement extensible (~30mμ d’épaisseur) autour du produit AAC et la rétracte de manière étanche.

- Le Stretch Hood est également une solution d’emballage automatisée qui comprend une seule couche de film épais qui est automatiquement étirée et tirée sur la palette à l’aide de blocs AAC. Cette simple couche de film permet de pré-imprimer la marque de l’entreprise sur le film.

- Le cerclage est une solution d’emballage qui consiste à appliquer 2 ou 3 couches de feuillard verticalement et 1 (facultatif) horizontalement. Le cerclage du produit AAC peut être effectué manuellement ou automatiquement.

- La solution d’emballage par thermorétraction est similaire à la solution de la housse étirable où un sac surdimensionné (film rétractable) est inséré dans le produit AAC. La principale différence réside dans le fait que le Multi-axis est chauffé automatiquement ou manuellement afin de le rétracter sur le produit AAC.