Tecnología exclusiva

TECNOLOGÍA FLAT-CAKE

VENTAJAS DE LA TARTA PLANA

Proceso de producción flexible

Es posible la producción de paneles reforzados en grandes cantidades, gran variedad y justo a tiempo (también es posible fabricar bloques al 100%).

Gama completa de productos

La mayor variedad de productos, ya que el proceso de producción permite formas y estructuras más complejas y delgadas: paneles de 40 mm a 300 mm de grosor, de hasta 6 m de longitud y bloques tradicionales.

Calidad superior del producto

La manipulación mínima de la torta y la tecnología de corte de doble hilo dan como resultado una gran precisión (tolerancias de<1mm) y superficies de producto SUPER LISAS de calidad superior.

Eficiencia energética de la planta

Menos manipulaciones que en el proceso de tilt-cake (convencional), lo que se traduce en eficacia, menos roturas y un consumo mínimo de energía.

Infraestructura de máquinas simplificada

La menor manipulación de la torta permite simplificar las cimentaciones y prescindir de los puentes grúa.

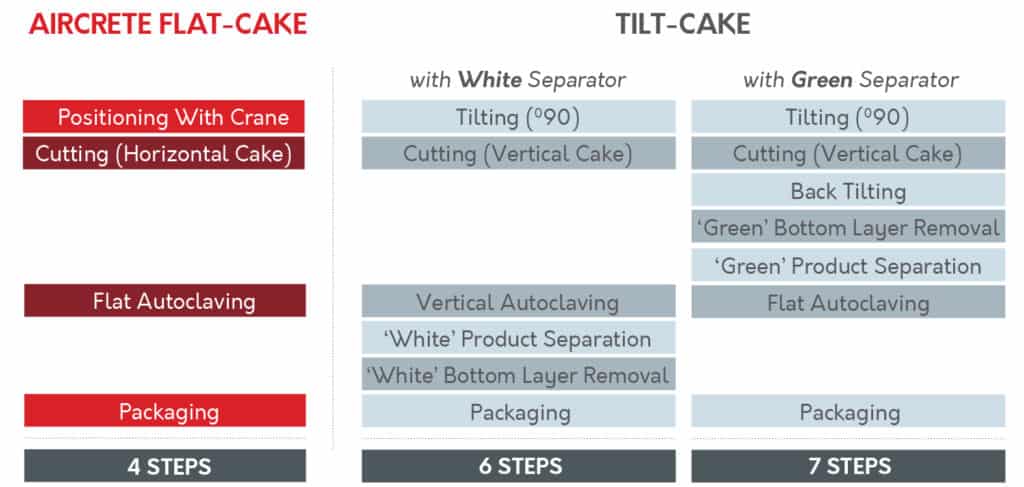

TARTA PLANA X TARTA INCLINADA

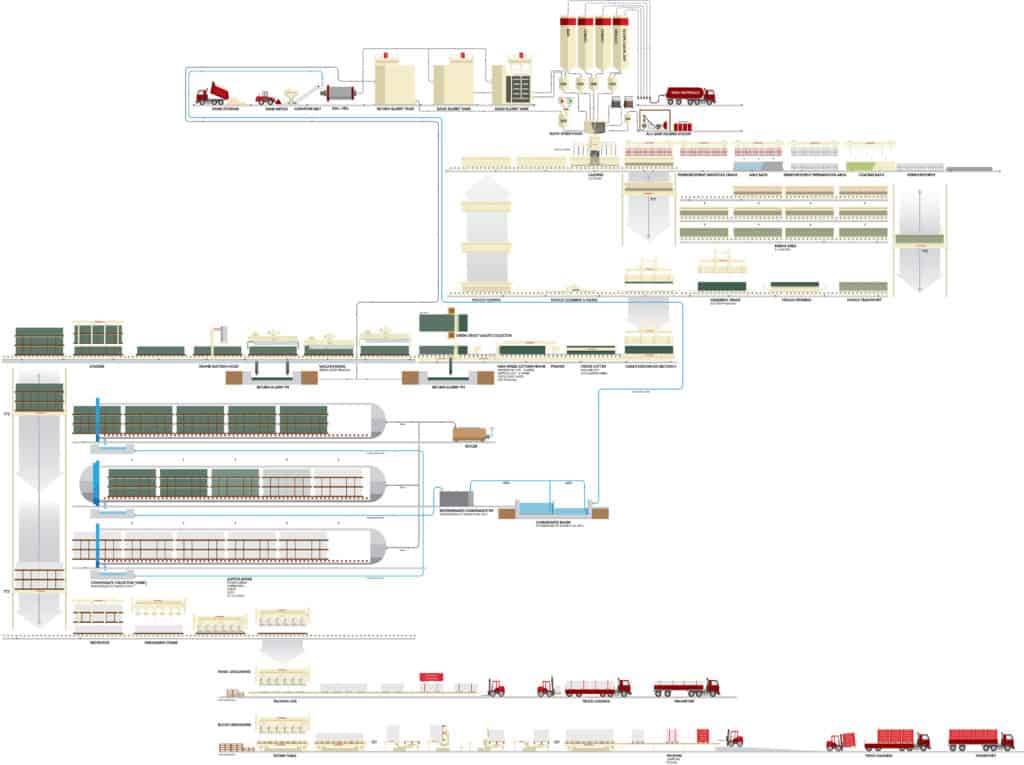

PROCESO DE PRODUCCIÓN DE TARTAS PLANAS

ETAPAS CLAVE DEL PROCESO DE PRODUCCIÓN

El CAA es un proceso de fabricación por lotes. La vanguardista tecnología «flat-cake» de Aircrete Europe reduce la manipulación, las grietas en la torta, el pegado y otros daños en comparación con las soluciones clásicas «tilt-cake». Las principales etapas del proceso se representan en la imagen y se explican con más detalle a continuación:

- Preparación de la materia prima: Molienda de arena con el molino de bolas

- Mezclado: Mezcla de arena, cemento, cal, yeso y aluminio vertida en moldes.

- Refuerzo: Refuerzo de acero para productos portantes

- Precurado: La reacción química provoca el levantamiento y la formación de una torta porosa «verde».

- Corte: Las tartas se cortan en las dimensiones requeridas con el bastidor de corte de alta velocidad de doble cableado especial de Aircrete Europe.

- Autoclave / Curado: Los productos recién cortados se endurecen mediante vapor a presión

- Descarga y embalaje: Los productos listos se descargan y embalan según el tipo de producto

- La arena (o ceniza volante) se tritura con agua en un molino de bolas para producir la pasta de arena.

- El tamaño de las partículas de arena se controla antes de bombear el lodo de arena del molino de bolas a los tanques de lodo.

- Otros materiales secos (cal, cemento, yeso y aditivos) se transportan a los silos situados en la torre de mezclado.

- El polvo de aluminio se dosifica mediante un sistema Aircrete ALU SAFE para una máxima seguridad y precisión de dosificación

- Un sistema de dosificación mecánico conectado a cada salida de silo descarga las materias primas hasta el nivel de pesaje y dosificación

- Este exclusivo sistema de 9 componentes pesa automáticamente los líquidos y sólidos por masa por lote. Medición de alta precisión que, al mismo tiempo, permite compensar las variaciones de temperatura (en sólidos) y de densidad (en lodos).

- La mezcladora de baja velocidad Aircrete mezcla sólidos y líquidos de forma homogénea hasta conseguir la suspensión adecuada

- La salida del mezclador se baja para verter la suspensión de lechada sin burbujas en el molde. Las agujas vibratorias optimizan la distribución de los purines y minimizan el arrastre de aire como paso final del proceso de mezcla y colada.

- Si los productos de hormigón celular portantes forman parte de la cartera de productos, se instala una estación de refuerzo

- Antes de introducir la armadura de acero en la mezcla, una malla de acero ensamblada (para paneles divisorios) o una jaula preparada (para paneles y elementos reforzados) se sumerge en un tratamiento anticorrosión

- Inmediatamente después de verter la mezcla en el molde, una grúa de agujas introduce automáticamente la armadura de acero en el molde.

- El marco de refuerzo permanece en el interior del molde durante la subida de la torta en la zona de subida, hasta que alcanza su estado final

- El molde fundido se traslada a la zona de subida mediante un carro desplazador.

- Una vez que el bizcocho haya subido y alcanzado una dureza adecuada (unas 3-4 horas), estará listo para el proceso de corte.

- El molde se abre automáticamente y la tarta puede elevarse con una grúa de cuchara y trasladarse a la línea de corte.

- Tras retirar la torta, el molde se limpia y engrasa automáticamente en cada ciclo y queda inmediatamente listo para ser colado de nuevo con lechada.

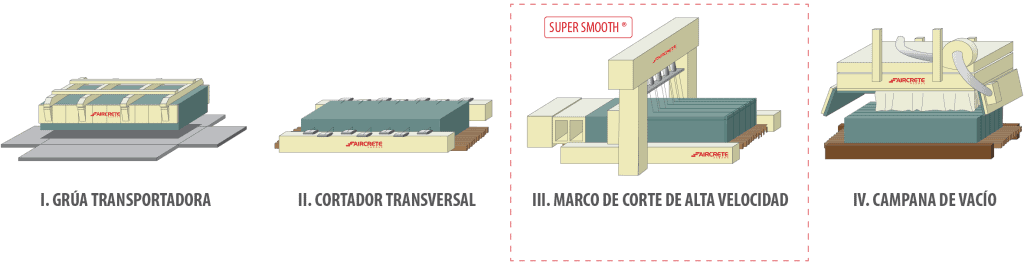

- La línea de corte representa el corazón de una planta Aircrete, definiendo su cartera de productos y garantizando la alta calidad de los productos de hormigón celular. El innovador proceso de corte de Aircrete implica una torta colocada horizontalmente

- Una vez que el pastel en el molde está listo para cortar, el molde se abre por todos los lados y la grúa de agarre recoge todo el pastel verde. Esta es la única fase de nuestro proceso en la que la torta se manipula mecánicamente, lo que limita el riesgo de que se dañe y elimina los problemas relacionados con el volteo.

- En la primera sección del proceso de corte, el corte transversal se realiza con hilos de acero oscilantes y neumáticos, lo que da como resultado un corte preciso. Una innovación reciente es el bastidor de corte transversal inclinado, que permite una precisión aún mayor del corte

- Tras el corte transversal, el «empujador» avanza y hace rodar suavemente la torta sobre las barras de acero de su bastidor (o lecho de banda) hacia el bastidor de corte de alta velocidad (HSCF).

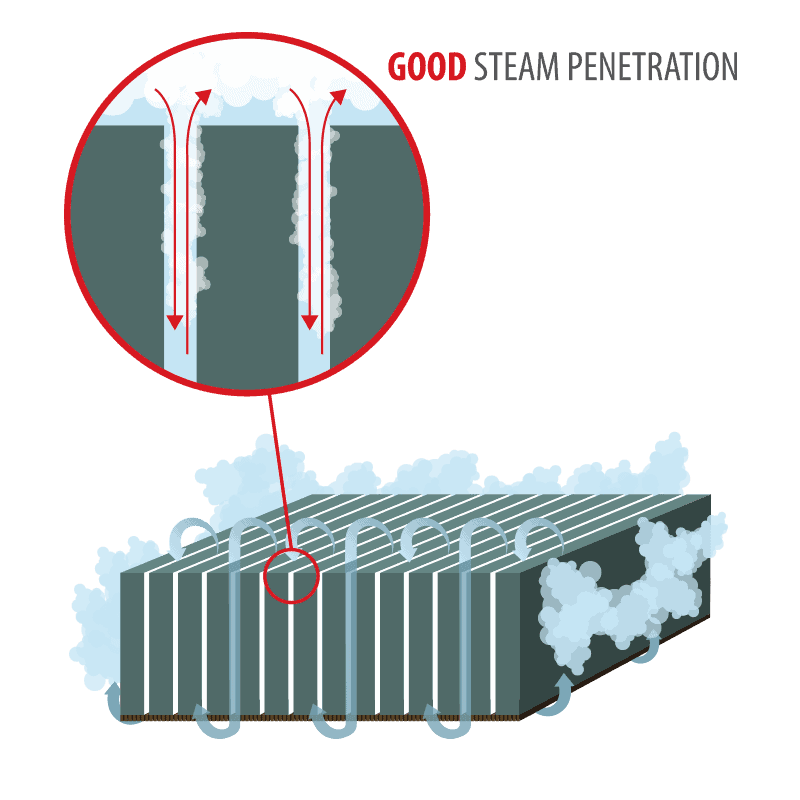

- En el HSCF, el sistema de corte Aircrete utiliza dos alambres (que oscilan a gran velocidad). Gracias a esta tecnología única, los productos finales de CAA tienen una superficie SUPER LISA.

- Simultáneamente, un alambre horizontal oscilante corta la torta a la altura requerida

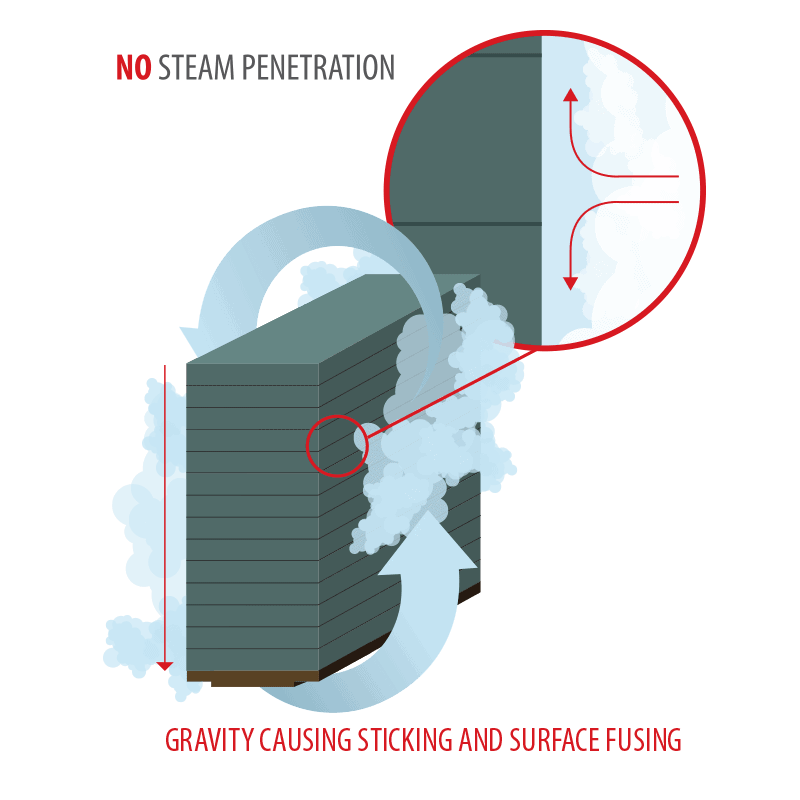

- Dado que los productos se cortan en posición plana/horizontal, se crean aberturas entre los productos, lo que elimina los problemas de adherencia observados en los sistemas de tartas inclinadas. En las plantas Aircrete no se utilizan máquinas separadoras ni basculantes

- La parte superior de la tarta también puede perfilarse con cuchillos especiales. Los alambres verticales exteriores eliminan los residuos laterales del pastel verde, dejando una superficie lisa

- Una vez cortada, la tarta se enrolla bajo la grúa de vacío, donde se retira la corteza superior, frontal y lateral del extremo y se recicla al 100% de nuevo en el proceso de producción.

- El pastel sale de la línea de corte ya en un marco de autoclave

- Los bastidores de curado con las tortas se apilan verticalmente (2 ó 3 alturas) y se transportan directamente a los autoclaves

- Los pasteles se curan en los autoclaves a una presión de vapor de aproximadamente 12 bares. El ciclo de curado completo dura entre 10 y 14 horas.

- Aplicando el sistema de control de autoclaves de Aircrete, el vapor se transfiere entre autoclaves para minimizar el consumo de energía y los costes

- Una vez finalizado el proceso de curado, se retira la pila doble/triple de los autoclaves y se desapilan las tortas blancas.

- En la zona de descarga, una grúa semiautomática toma el pastel blanco completo y transfiere los pasteles uno a uno desde el bastidor a una línea de envasado específica en función del tipo de producto.

- Los productos se colocan automáticamente en los palés y se transportan mediante un sistema de cintas hasta el lugar de inspección de calidad y clasificación

- Una vez descargados de los bastidores, los palés están listos para el embalaje final, por ejemplo, enfundado con funda estirable, enfundado con funda retráctil o flejado.

- El tratamiento posterior, como el serrado o el fresado de superficies, se realiza en máquinas independientes en la zona de tratamiento posterior.

- En caso de que se requieran tamaños o perfiles personalizados para paneles reforzados singulares, se utiliza una unidad automática de aserrado Aircrete y/o puentes de fresado, situados en una zona separada de tratamiento posterior.

Unidad de aserrado

- La línea de aserrado se utiliza para aserrar paneles «blancos» de dimensiones personalizadas. Se pueden serrar paneles de 1,2 m a 8 m con cualquier incremento elegido (accionado por codificador)

- El pórtico de serrado multieje (tres) está controlado por CNC. Las piezas restantes se transfieren al final de la línea de salida y se recogen por separado (por ejemplo, mediante una carretilla elevadora o una unidad de succión).

Unidad de fresado

- Esta estación se utiliza para fresar el perfilado de los bordes (por ejemplo, paneles de suelo/techo, ranuras, etc.) en los paneles planos. Esta unidad está integrada en la zona de la línea de aserrado

- Dos cabezales de fresado crean cuidadosamente los perfiles más precisos (por ejemplo, patrón de ladrillos) en los bordes del panel mientras éste se desplaza horizontalmente

- Aircrete Europe aplica un método de fresado en seco (es decir, sin pulverización de agua), por el que el polvo y las pequeñas partículas de hormigón celular generadas se recogen en grandes sacos de 1 m³ de volumen.

- Las alternativas de envasado para los productos finales de CAA son el film estirable, la funda estirable, el flejado y la retracción térmica.

- El film estirable es una solución de embalaje automatizada que permite la estabilidad de los palés y protege los productos de CAA (bloques y paneles) del polvo, la suciedad, el agua, las condiciones meteorológicas y los daños. Esta solución de envasado envuelve una lámina de plástico transparente y muy estirable (~30mμ de grosor) alrededor del producto de CAA y lo retrae herméticamente.

- Stretch Hood también es una solución de envasado automatizada que consta de una sola capa de lámina gruesa que se estira automáticamente y se tira de ella sobre el palé con bloques AAC. Esta lámina de una sola capa permite preimprimir la marca de la empresa en la lámina.

- El flejado es una solución de embalaje que consiste en aplicar 2 ó 3 capas de fleje en vertical y 1 (opcional) en horizontal. El flejado del producto AAC puede hacerse manual o automáticamente.

- La solución de envasado termorretráctil es similar a la solución de funda estirable en la que una bolsa sobredimensionada (film retráctil) se introduce en el producto AAC. La principal diferencia es que el multieje se calienta automática o manualmente para retractilarlo firmemente sobre el producto AAC.