Bauroc, le plus grand producteur d’ AAC en Europe du Nord avec 3 usines d’AAC, a récemment finalisé le projet d’investissement pour augmenter la capacité de production à Ogre, en Lettonie. Afin de s’éloigner de la palettisation manuelle, l’usine de Lettonie a été équipée d’une toute nouvelle ligne d’emballage et de déchargement pour les blocs AAC, augmentant à la fois la sécurité et la capacité de l’usine. Pour cet important projet, Bauroc a engagé Aircrete Europe en tant que partenaire technologique. Avec 5 semaines d’arrêt de l’usine, résultant d’une planification minutieuse entre les équipes de projet de Bauroc et d’Aircrete, le projet a été mis en œuvre dans les limites du budget et planifié efficacement pendant la fermeture annuelle de l’usine en hiver. De plus, la nouvelle conception de la ligne de déchargement pour blocs AAC est entièrement adaptée aux besoins de l’équipe de production locale et s’adapte aux dimensions du hall de production. Le marché des produits d’AAC est en croissance continue. Étant l’un des plus grands producteurs d’Europe du Nord, Bauroc augmente sa capacité tout en maintenant la fiabilité de la production à un niveau très élevé, ce qui est essentiel pour que l’entreprise conserve sa position de leader en tant que fournisseur fiable de produits d’ AAC de haute qualité.

Arrière-plan du projet

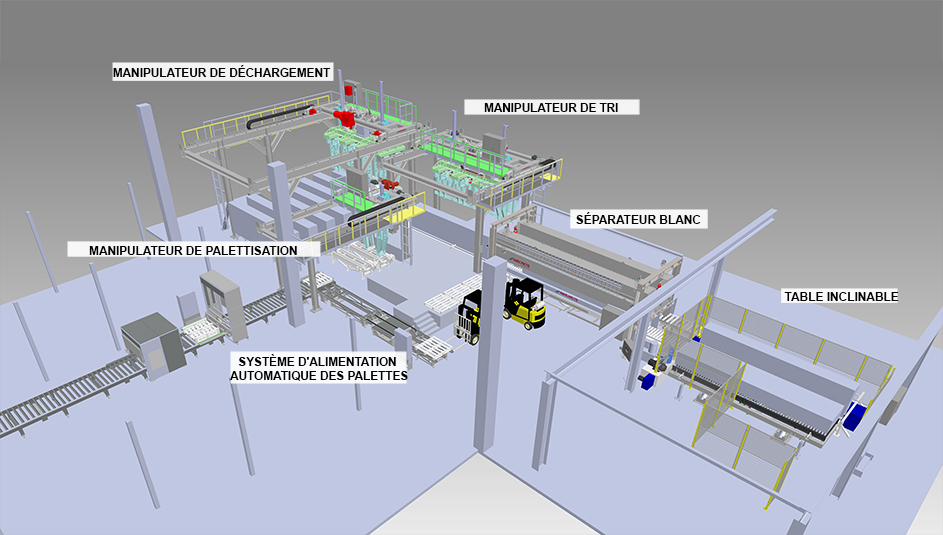

Bauroc dispose d’un site de production à Ogre, en Lettonie, qui est une usine à pâte inclinable existante avec une technologie allemande et autoclavage plat (de 3 piles chacune). L’usine a une capacité journalière de 700m3/jour de blocs AAC. Afin d’améliorer la fiabilité et la sécurité de la palettisation et de l’emballage semi-automatisé existant sur chariot élévateur à fourche de l’usine Ogre, Bauroc a lancé un projet de modernisation de cette zone afin de concevoir et d’installer une nouvelle ligne d’emballage et de déchargement sur mesure pour les blocs AAC. En parallèle de la nouvelle ligne de déchargement pour blocs AAC , Bauroc a décidé d’ajouter 1 autoclave supplémentaire pour augmenter la capacité globale de l’usine. Tout au long de l’année 2020, les équipes techniques de Bauroc et d’Aircrete ont discuté des exigences spécifiques du projet, sur la base de la qualité souhaitée du produit et de la production de la ligne et dans les limites des attentes envisagées en matière de budget d’investissement (Fig. 1). L’objectif de l’investissement était (i) d’augmenter le débit de la ligne de déchargement pour blocs AAC (donc la capacité globale de l’usine) et (ii) d’introduire le déchargement, la séparation, le tri et la reconfiguration automatisés des produits (dans la pâte) et la palettisation des blocs AAC autoclavés dans le hall de l’usine existant.

Fig. 1 : Zone de déchargement « avant » lors d’une inspection du site en 2020

Description technique et avantages de la solution Aircrete

En tant que partenaire technologique personnalisé et intégré, Aircrete a pris en charge ce projet. Bien que les projets de friches industrielles dans des usines fournies par un autre fournisseur d’équipement soient, par définition, plus difficiles, Aircrete a accumulé une solide expérience dans la modernisation des usines existantes basées sur des technologies plus anciennes pour s’assurer qu’elles sont conformes aux dernières normes et peuvent répondre à la demande existante et future du marché. La récente plus grande mise à niveau de l’ancienne usine de pâte inclinée en une usine moderne basée sur la technologie Aircrete Pâte-à-Plat pour AERCON aux États-Unis en est un excellent exemple.

Pour le projet Bauroc en Lettonie, des défis similaires ont été rencontrés, les paramètres existants (comme la taille de la pâte) et les éléments liés à la disposition (comme les positions de la grue et le séparateur blanc, un élément non requis dans une conception Aircrete standard en raison de l’absence de problèmes d’adhérence) ont dû être incorporés dans la nouvelle conception, afin de rester dans les limites des exigences budgétaires. Néanmoins, Aircrete a réussi à concevoir une solution qui, en plus d’être plus sûre et plus fiable, offre également à Bauroc un haut niveau de flexibilité en ce qui concerne les variations de déchargement et d’emballage. La nouvelle solution peut gérer un portefeuille de blocs AAC de 600-625 mm de longueur, 200-600 mm de hauteur et 50-500 mm d’épaisseur. En outre, il existe une ligne d’alimentation séparée pour les produits spéciaux, tels que les blocs en U, positionnée avant la machine à feuilles de capot étirable. Les palettes utilisées dans la solution sont de 1 200 x 800 mm (les plus populaires), 1 200 x 1 000 mm et 1 200 x 1 200 mm, qui sont empilées et imbriquées les unes dans les autres sur le site de l’usine. D’autres considérations ont dû être prises en compte pour les panneaux AAC renforcés que Bauroc a l’intention de fabriquer à l’avenir, ce qui signifie que la ligne devait être universellement adaptée pour répondre aux deux produits pendant une certaine partie du déchargement. En outre, l’extension future de la capacité de l’usine a déjà été incorporée dans la nouvelle conception.

Enfin, en raison des problèmes d’adhérence, résultant de la technologie de découpe de pâte inclinée, même avec autoclavage plat / horizontal, un séparateur était nécessaire. Comme Bauroc craignait que le pâte verte ne soit endommagé en raison d’une manipulation supplémentaire par un soi-disant séparateur vert, Aircrete a fourni une unité de séparation blanche.

Dans l’ensemble, notamment en raison de l’espace restreint et de la flexibilité requise, la nouvelle ligne de déchargement pour blocs AAC d’Aircrete devait être compacte, multifonctionnelle et efficace (Fig. 2). Toutes ces exigences ont été satisfaites, ressemblant à la force de l’organisation Aircrete lorsqu’il s’agit de projets d’ingénierie, de livraison d’équipement et d’installation personnalisés et complexes.

Fig. 2 : Déchargement du manipulateur « pendant » les essais aux Pays-Bas en 2021

Avec la nouvelle solution Aircrete, le processus de déchargement global a un temps de cycle moyen de 5 minutes par pâte et commence par une nouvelle table basculante recevant la pâte sur un cadre de durcissement, placé par la grue existante. La pâte est ensuite incliné de 90 degrés sur la plate-forme de circulation, tandis que le cadre de durcissement est retenu pour être retiré par la grue existante dans le tampon. La pâte sur la plate-forme subit ensuite une séparation blanche, couche par couche, et se déplace vers le poste de tri, où un manipulateur de tri séparé peut enlever des couches entières de blocs et les remplacer par de nouveaux en cas de dommage. Une pâte entièrement « propre » va ensuite à la zone tampon de déchargement où un manipulateur de déchargement dédié peut placer la pâte complète sur l’une des stations tampons pour ajouter des couches supplémentaires ou directement sur la sortie. Une grue de palettisation continue de prendre toute la couche verticale de blocs et, en 2 mouvements, les place sur la palette en bois requise. La logistique des palettes est entièrement automatisée, depuis le démêlage, l’alimentation et la sortie. L’unité de filmage à housse étirable existante a été utilisée pour filmer les produits prêts à l’emploi, comme Bauroc en avait déjà l’habitude.

Préparation et mise en œuvre du projet

Avec une solide expérience dans la conception de projets de modernisation complexes qui doivent être mis en œuvre avec des temps d’arrêt d’usine minimisés, Aircrete a été engagé en tant que partenaire technologique pour cet important projet, dont l’ingénierie a débuté au printemps 2021. Des divisions et des responsabilités claires ont été définies et un plan détaillé de préparation de l’installation a été élaboré par les équipes. L’installation a été réalisée lors de l’arrêt d’hiver de l’usine de 2021/2022 (Fig. 3 et 4). Les défis connus de la pandémie, y compris les perturbations des prix et de la logistique, les confinements, les restrictions de voyage et les exigences de quarantaine, ont imposé un défi supplémentaire au projet, cependant, malgré ces défis, grâce à l’excellente coopération et au soutien de l’équipe Bauroc, le résultat a été atteint dans les délais.

Fig. 3 et 4 : Nouvelle ligne de déchargement en service en 2022 – Modèle 3D et photo

Ivar Sikk, Président du Conseil d’Administration de Bauroc, a commenté: “Comme Aircrete Europe possède l’expérience et la réputation requises pour concevoir et mettre en œuvre avec succès des projets de mise à niveau complexes, nous les avons engagés en tant que partenaire technologique pour cet important projet. C’était le premier grand projet avec Aircrete et, même si ce n’était pas une tâche facile de concevoir la solution comme nous le souhaitions, les deux équipes se sont très bien débrouillées. Nous nous réjouissons à la perspective d’une relation à long terme avec Aircrete à l’avenir. Le fait qu’Aircrete ait également pu organiser un financement de projet attrayant a confirmé son statut de véritable partenaire technologique intégré. »

Financement de projet attractif

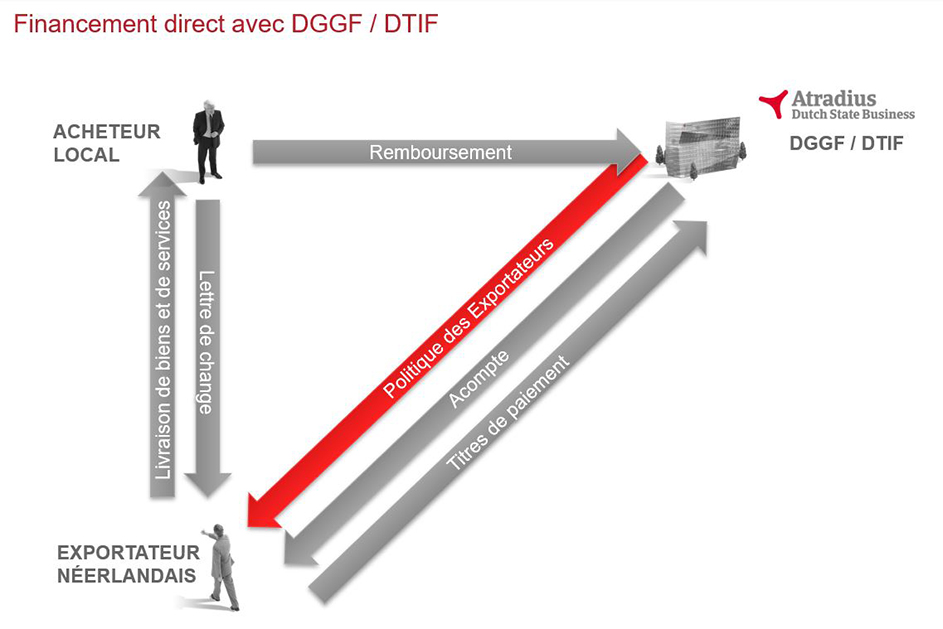

Pour ce projet, Aircrete Europe a également pu organiser un financement de projet attractif pour Bauroc. Grâce à différentes initiatives, l’État Néerlandais propose des solutions de financement à l’exportation réalisables dans le cadre du contrat avec Aircrete. Cela permet aux clients d’Aircrete de bénéficier d’un financement intéressant à des conditions commerciales attrayantes. Aircrete entretient de très bonnes relations avec les parties prenantes impliquées dans ces processus (comme Invest International (anciennement FMO) et Atradius), qui ont également déjà été impliquées dans plusieurs projets d’Aircrete dans le passé (par exemple en Argentine en 2016 et en Ouzbékistan en 2021). Les solutions de financement peuvent être arrangées par le biais d’un crédit acheteur ou d’un crédit vendeur. Dans le cadre d’un crédit acheteur, le prêt peut être structuré soit directement avec le client, soit un prêt de banque à banque avec la banque (locale) d’un client. En raison de la nature « verte » et durable des usines d’AAC, ces types de projects ont fait l’objet d’une attention accrue de la part des bailleurs de fonds publics Néerlandais, car les usines AAC produisent un matériau de construction écologique et contribuent ainsi à la culture de la construction durable du futur.

Pour le projet Bauroc en Lettonie, Atradius a été impliqué en tant que partenaire financier. Le financement du projet a été structuré comme un crédit vendeur, ce qui signifie qu’Aircrete fournit en principe 85% du financement à Bauroc à un taux d’intérêt attractif et avec une structure de financement à long terme (Fig. 5). Par le biais de la lettre d’échange (BoE), Bauroc et Aircrete se sont mis d’accord sur les futurs paiements d’intérêts et remboursements de prêts, qui ne commenceraient à avoir lieu pour la première fois que 6 mois après l’achèvement du projet. Après la mise en service réussie, tous les BoE ont été acquis auprès d’Aircrete par Atradius et Aircrete a reçu les paiements futurs liés à la BoE. En contrepartie, Atradius percevra les paiements directement auprès de Bauroc à l’avenir. Cette structure a permis à Bauroc d’exécuter ce projet tout en maintenant un niveau élevé de liquidités (autrement utilisé pour le projet), ce qui est bénéfique pour soutenir les nombreuses opportunités de croissance de Bauroc dans un avenir proche.

Fig. 5: Système de crédit du vendeur

Marijn Kastelein, spécialiste principal du crédit à l’exportation chez Atradius Dutch State Business, a commenté : « Je suis très heureux de voir une nouvelle transaction dans laquelle Aircrete Europe est partie prenante. Dans notre rôle de fournir aux entreprises exportatrices néerlandaises des produits de financement à l’exportation pour leurs projets, l’évaluation ESG est devenue un élément fondamental de notre processus de candidature. L’entreprise exportatrice, le produit ou l’équipement exporté et l’activité commerciale du client doivent tous répondre à nos exigences ESG afin que nous puissions faciliter le projet avec un financement à l’exportation. Avec Aircrete Europe, nous avons déjà réalisé avec succès plusieurs projets et leur organisation en combinaison avec les matériaux de construction écologiques que leur équipement est capable de produire, en fait un exemple parfait de financement réussi à l’exportation dans la pratique! «

À propos de Bauroc

Bauroc (jusqu’à début 2017 AEROC) est le plus grand producteur de produits AAC en Europe du Nord. Le groupe familial a été créé en 2001 et réalise un chiffre d’affaires annuel d’environ 65 millions d’euros et emploie 240 personnes dans quatre pays. Bauroc exploite trois usines modernes d’AAC dans les pays baltes et une usine de silicate de calcium en Lituanie. La société vend ses produits dans tous les pays baltes et nordiques, mais aussi en Islande, en Pologne, en Allemagne et en Suisse sous les marques « bauroc » et « roclite ». Le silicate de calcium est vendu sous la marque « silroc ». Sous ces marques, Bauroc offre un portefeuille de produits large et diversifié, comprenant une large gamme de produits de blocs, de linteaux renforcés, de grands éléments de toiture et de mur, d’instruments, de mélanges secs et d’accessoires pour l’installation des produits. De plus, sous la marque JAMERA, Bauroc propose une solution de construction complète avec la livraison et l’assemblage de colis maison sous la marque JAMERA . Basé sur des produits AAC, JAMERA est un concept de maison fonctionnel et économe en énergie conçu pour le climat nordique et offrant un environnement intérieur exceptionnellement sain.

Souhaitez-vous installer une nouvelle ligne de déchargement automatique pour les blocs AAC dans votre usine d’AAC ? Contactez-nous!