Marché des panneaux AAC aux États-Unis

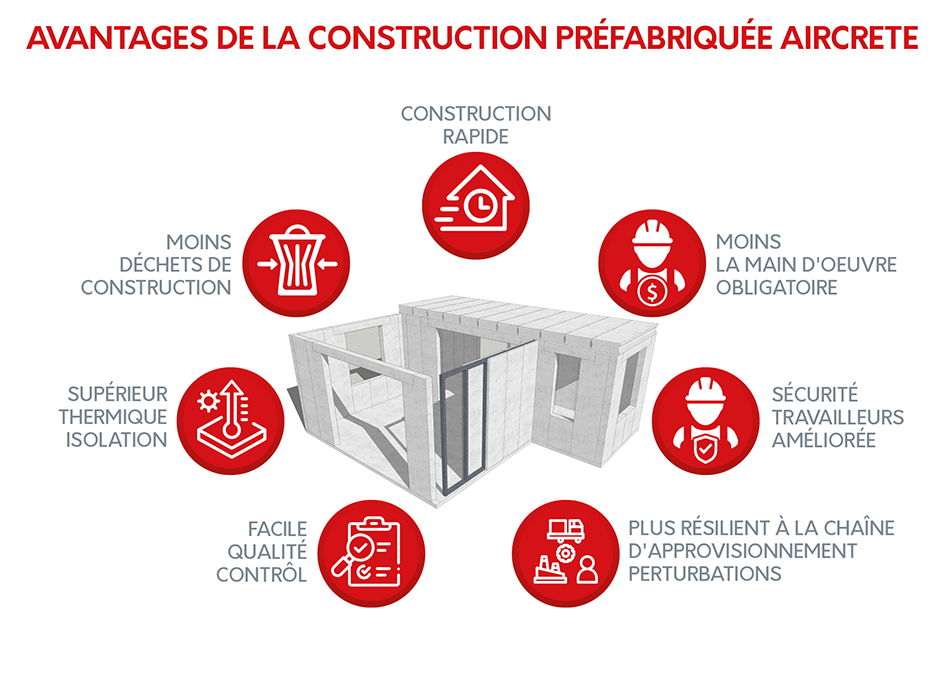

Le marché de la construction est l’un des secteurs les plus importants aux États-Unis avec environ 1,4 milliard de dollars de projets par an et fournissant des emplois à plus de 7 millions de personnes. En 2019, la National Association of Home Builders a identifié la pénurie de main-d’œuvre comme l’un des principaux défis auxquels le marché de la construction des États-Unis est confronté, ce qui a été confirmé par de nombreuses sources et experts. Selon l’Associated Builders and Contractors, l’industrie de la construction est touchée par une pénurie de main-d’œuvre de 650 000 personnes en 2022. La construction préfabriquée modulaire, qui gagne des parts de marché à l’échelle mondiale par rapport aux méthodes de construction traditionnelles, est considérée comme un contributeur majeur à la résolution du problème de la pénurie de main-d’œuvre.. Outre l’avantage d’une construction plus rapide avec moins de main-d’œuvre requise, la construction modulaire a également une contribution positive à d’autres défis du marché. C’est une solution écologique avec moins de déchets, elle améliore la sécurité sur site pour les travailleurs, elle est plus rentable, moins exposée aux perturbations de la chaîne d’approvisionnement et le contrôle de la qualité est plus facile à effectuer. L’ajout du béton cellulaire autoclavé (AAC) à l’équation combine tous ces avantages avec une autre solution à un problème majeur avec lequel le marché de la construction est aux prises – la durabilité (Fig. 1)

Fig. 1: Construire avec des panneaux AAC fournit une solution intégrée pour relever les grands défis de construction d’aujourd’hui

L’AAC gagne en popularité depuis longtemps aux États-Unis, en raison de ses caractéristiques écologiques et durables ce qui est de plus en plus important dans le monde de la construction d’aujourd’hui. Sur le marché d’AAC aux États-Unis, les panneaux de CAA plus minces et légers ont un potentiel énorme. Ils apportent une solution complémentaire au système de construction existant (c.-à-d. structure en acier ou en bois) avec une coque en béton préfabriquée légère, contribuant à des valeurs d’isolation plus élevées et à une meilleure sécurité ignifuge en même temps. La structure en acier/bois en combinaison avec des panneaux AAC est très populaire en Australie et au Japon, où elle a déjà gagné une part de marché massive sur les marchés locaux des solutions murales..

Aux États-Unis, ce système devient extrêmement populaire et de nombreux projets ont déjà été réalisés.. Les panneaux AAC renforcés venaient principalement jusqu’à aujourd’hui du Mexique, où 2 usines avec la technologie de découpage pâte à plat ont approvisionnaient les États-Unis, mais en raison du coût du transport, la plupart des projets ont été dans ou autour du sud des États-Unis avec en majorité au Texas. La part relativement élevée du coût de transport due à la grande distance a simplement empêché le produit de croître en fonction de son grand potentiel. Néanmoins, des projets ont été réalisés jusqu’au Colorado et à Chicago, soulignant l’opportunité que ce produit offre aux États-Unis.

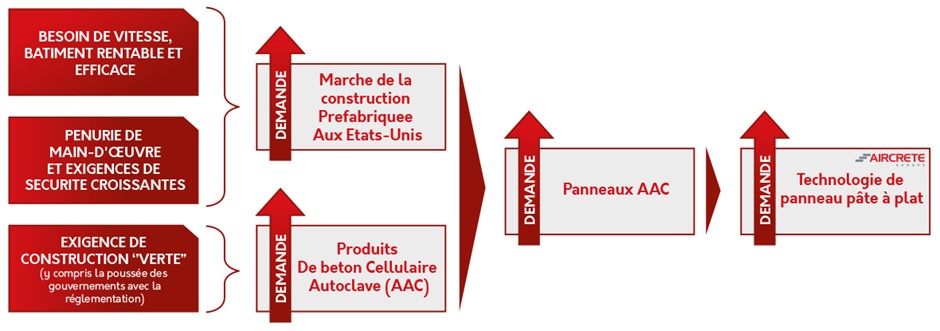

Depuis le début de l’année 2022, Aercon est la seule entreprise aux États-Unis à produire des types minces de panneaux AAC. L’usine d’Aercon est située à Haines City, en Floride, et a récemment été modernisée avec un projet de mise à niveau majeur visant à remplacer la technologie de pâte inclinée par la dernière technologie pâte-à-plat d’Aircrete et l’expansion de la capacité de production. La raison de cette grande modernisation était qu’avec l’ancienne technologie de pâte inclinée, Aercon produisait principalement des blocs AAC et était incapable de produire des panneaux plus minces (100 mm d’épaisseur ou plus minces) de manière fiable et durable, alors que c’était de là que provenait de plus en plus la demande du marché.. Pour répondre à cette tendance du marché et assurer la pérennité de son site de production, Aercon a engagé Aircrete Europe en tant que partenaire technologique pour moderniser son usine (Fig. 2).

Fig. 2: Les principales tendances aux États-Unis à l’origine du besoin de la technologie pâte-à-plat d’Aircrete

Joseph R. Graves, directeur général d’Aercon Florida, LLC, a commenté: « Pendant des années, il a été assez frustrant de voir le potentiel écrasant du marché des panneaux AAC ici en Amérique du Nord et de ne pas disposer d’une méthode pour les produire de manière efficace et efficiente.. Compte tenu de l’augmentation de la demande de panneaux AAC et d’un changement dans la dynamique des matériaux de construction plus économiques et écologiques ici aux États-Unis, chez Aercon Florida, nous avons estimé qu’il était de notre devoir envers les clients et l’environnement d’apporter les changements nécessaires pour répondre à cette demande. Avant la rénovation de notre usine, nous n’étions pas équipés pour répondre à la demande du marché avec notre technologie obsolète de découpe de pâte inclinée aussi efficacement et produire des panneaux pour un marché qui exige principalement des panneaux de 50 à 100 mm d’épaisseur pour les cloisons et les applications de revêtement. Maintenant, avec l’installation de la dernière technologie de pâte-à- plat d’Aircrete et du système de contrôle d’usine Aircrete 4.0, Nous espérons maintenant profiter des énormes opportunités de croissance et répondre à la demande du marché. Avec l’introduction de la nouvelle technologie Aircrete dans notre usine, nous serons désormais en mesure de produire des panneaux de dimension que le marché exige en utilisant une approche de fabrication plus rationalisée. Nous serons également en mesure de produire des produits d’AAC avec une surface exceptionnellement lisse, ce qui nous permettra de vendre un produit de qualité supérieure, ce qui permettra aux constructeurs de réduire les coûts sur place grâce à une exigence de finition minimale ».

Envergure du projet

L’objectif principal du projet de mise à niveau était de remplacer l’ancienne ligne de découpe de pâte inclinée par la dernière technologie de pâte-à- plat Aircrete (Fig. 3). En tant que partenaire technologique intégré avec une vaste expérience de modernisations complexes, Aircrete a soigneusement analysé la configuration complète de l’usine afin de procéder à une évaluation approfondie de la manière dont le flux de production pourrait être optimisé et des autres équipements à remplacer. Comme pour tous les projets de modernisation, Aircrete essaie toujours d’optimiser le budget pour le client en analysant de manière créative quelle partie de l’ancienne machinerie peut être réutilisée et / ou remise à neuf tout en s’intégrant dans le nouvel aménagement.

Fig. 3: Ligne de découpe d’Aircrete – coupes verticales et horizontales en action

Outre la toute nouvelle ligne de découpe de pâte-à-plats, la logistique du moule a été améliorée pour s’adapter à la nouvelle configuration de l’usine. Cela comprenait un ensemble complet de nouveaux moules de coulée, le verrouillage et le déverrouillage automatiques des moules, l’ouverture et la fermeture des moules ainsi qu’un nouveau système de brossage et d’huilage des moules. Le grand avantage du moule Aircrete, par rapport aux moules à pâte inclinée fermés, est que les quatre côtés peuvent s’ouvrir, ce qui rend l’ensemble du moule plat et permet un nettoyage et un huilage très efficaces, ce qui est également extrêmement compact par rapport à la machine d’origine.

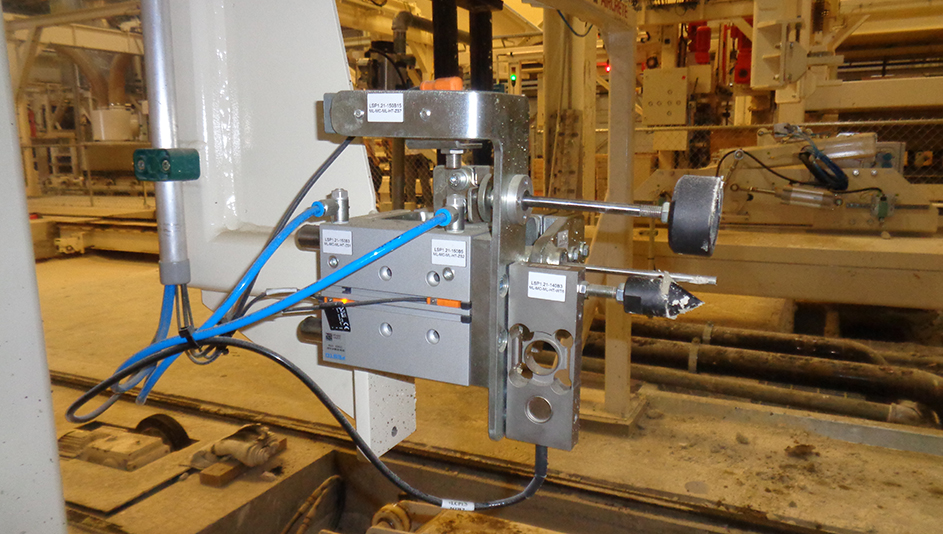

Trois manipulateurs existants ont été modifiés dans Aercon pour gérer les cadres de durcissement et l’autoclavage à pâte-à- plat. Par la présente, l’ancien manipulateur incliné a été converti en manipulateur de gestion de cadre, et l’ancien manipulateur de plate-forme a été converti en manipulateur de tampon de trame. La plus grande conversion a été l’ancien manipulateur d’autoclave, qui a été modifié avec une nouvelle pince pour gérer de pâte autoclavée plate par rapport aux pâte inclinée (Fig. 4). Le grand avantage de l’autoclavage plat / horizontal en combinaison avec la découpe de pâte-à-plat, par rapport au système de découpe de pâte inclinable précédemment installé, est qu’il n’y a pas de déchets de fond ainsi que pas de collage pendant le processus d’autoclavage.

Fig. 4: Nouveau manipulateur de cadre de durcissement et manipulateur automatique de broches d’empilage

En anticipant une accélération de la demande de produits, suivie de la possibilité de fabriquer des panneaux AAC minces à l’avenir, la capacité de l’usine a également été améliorée en même temps par la mise en service du quatrième autoclave comprenant une ligne tampon supplémentaire. Grâce à la technologie pâte-à-plat d’ Aircrete, le séparateur blanc existant n’était plus nécessaire et a été remplacé par une table de carrelage spéciale avec un dispositif de fixation en U, permettant de réutiliser le système d’emballage existant (Fig. 5).

Fig. 5: Nouvelle table basculante à des fins d’emballage et dépileur de broches automatique sur le côté droit

Un nouvel empileur et désempileur de broches ont été installés pour augmenter le niveau de sécurité des opérateurs et assurer une manipulation efficace et sûre des cadres de durcissement dans toute l’usine. Bien sûr, un ensemble complet de nouveaux cadres de durcissement avec les convoyeurs appropriés et le système de brossage et de lubrification a également été fourni.

En plus, une machine CNC de fraisage de motifs programmable a été installée dans la zone de post-traitement pour pouvoir produire des panneaux AAC avec tous les types de motifs. Une solution très populaire pour les applications de revêtement car elle donne aux panneaux AAC des apparences esthétiques et haut de gamme.

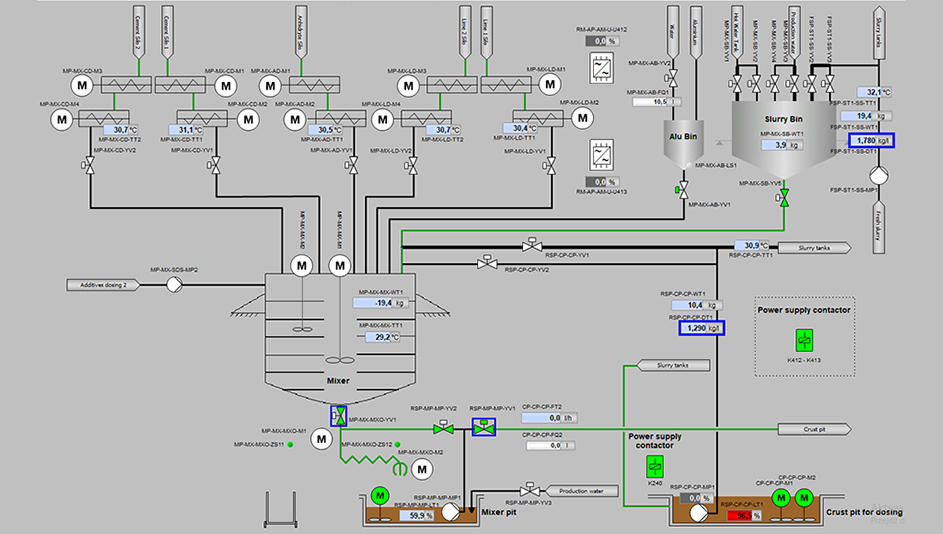

En outre, en ce qui concerne le contrôle de l’usine, l’ancien et obsolète système de commande Siemens S5 a été remplacé par un système de contrôle Siemens S7-1500 à la pointe de la technologie avec une nouvelle visualisation SCADA avancée pour améliorer considérablement l’interface homme-machine et la facilité d’utilisation. Avec le nouveau logiciel de mesure et de dosage Aircrete, y compris le contrôle avancé des recettes et le nouveau logiciel de contrôle de l’autoclave, le processus et le contrôle de la qualité de l’usine ont été considérablement améliorés (Fig. 6).

Fig. 6: Exemple d’écran de visualisation de processus d’usine de mélange

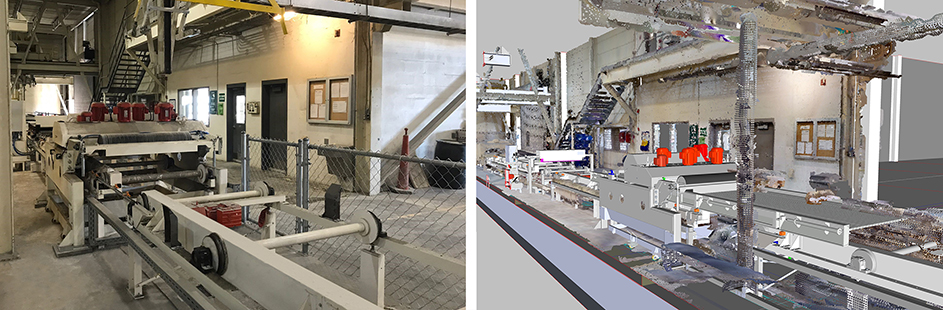

Comme pour tous les projets de modernisation, il est essentiel de réduire au minimum les temps d’arrêt de l’usine afin de réduire la perte de production pour le client. Pour ce faire, Aircrete utilise des outils spéciaux dans la phase de préparation. Pour le projet de mise à niveau d’Aercon, Aircrete a converti l’usine existante en son logiciel d’ingénierie, à l’aide d’un scanner de plantes 3D qui génère un modèle de nuage de points haute densité, combiné à l’équipement Aircrete conçu. L’intégration du BIM dans ce projet a permis d’identifier les incompabilités possibles au début du projet et de créer une séquence visuelle d’installation et de planification, ce qui a facilité les discussions sur la logistique d’installation et le processus d’installation en général. Cette approche s’est également révélée efficace dans d’autres projets de modernisation d’Aircrete (Fig. 7).

Fig. 7 : L’utilisation de la technologie de nuage de points a permis une projection fluide du nouvel équipement dans l’installation existante (sur le côté gauche – mis en œuvre, sur le côté droit – pendant la phase de conception)

Rick Zegger, chef de projet chez Aircrete Europe, a commenté: « Pour faire de ce projet un succès, il ne s’agissait pas seulement de se concentrer sur la solution Aircrete, mais aussi de trouver l’équilibre optimal entre l’installation du nouvel équipement et la réutilisation/remise à neuf de l’ancien équipement. En outre, l’engagement total des employés d’Aercon à coopérer avec toutes les parties prenantes et à comprendre comment faire fonctionner le nouvel équipement et le nouveau schéma de production a été déterminant. Bien avant le démantèlement de l’ancien équipement et l’installation et la mise en service du nouvel équipement, Aircrete était continuellement sur place chez Aercon pour améliorer les activités en cours, indiquer les obstacles majeurs dans les équipements non modernisés qui affecteraient la fiabilité et s’assurer que les nouveaux temps de cycle de production plus courts seraient respectés. Cela a également abouti à un plan clair sur la façon d’améliorer l’équipement non modernisé pendant la modification de l’usine. Lorsque la modification a commencé, les pièces de rechange étaient sur place et la main-d’œuvre et les tâches étaient correctement réparties. Lors de l’installation, le personnel d’Aercon a été fortement impliqué dans le processus pour se familiariser avec le nouvel équipement. Lors de la mise en service, la formation a commencé et des personnalisations logicielles ont été intégrées pour s’adapter pleinement aux demandes du client. Cette préparation minutieuse et cette excellente coopération ont permis à Aercon de commencer dès le premier redémarrage de l’usine. »

Technologie de découpe pâte-à-plat Aircrete

Le Système de construction Aircrete est basée sur une technologie de découpe de pâte-à- plat. Étant le seul acteur du pâte-à- plat sur le marché avec ses propres usines de production d’ AAC, Aircrete est bien en avance sur la concurrence en termes de progrès technologiques concernant la production de panneaux de AAC. Par rapport à la technologie de découpe à pâte inclinable, la technologie du pâte-à-plat présente un certain nombre d’avantages évidents, particulièrement visibles lorsqu’il s’agit de la production à haut volume et durable de panneaux AAC de 100 mm d’épaisseur ou plus. Dans le système de pâte-à-plat Aircrete, la manipulation de pâte est minimisée, ce qui est très important, car le produit est sensible dans la phase dite verte et directement après l’autoclavage. Moins la manipulation est nécessaire, moins le risque d’endommagement du produit et, avec cela, moins d’exigences de tri et une réduction importante des déchets blancs.

Lorsque la levée de pâte verte est terminée et que le pâte verte est prête à être coupé, le moule Aircrete est transporté de la zone montante à la zone de la ligne de découpe. La dureté et la température de pâte sont mesurées automatiquement (Fig. 8). Comme la pâte doit être mise sur la ligne de découpe par le manipulateur de saisie, la pâte est plus dure (qu’avec la découpe de pâte inclinable) et donc plus forte. Cela crée des avantages latéraux supplémentaires, comme moins de dommages aux coins, et se traduit par des surfaces de meilleure qualité. Un autre avantage très important est que la ligne de découpe est conçue pour couper de pâte plus dure, tous les fils pouvant osciller. Cela permet une fenêtre de coulée à découpe beaucoup plus large, ce qui rend le risque que la pâte devienne trop dure à découper beaucoup plus bas. Aussi, moins de temps est perdu lors du changement entre des produits de densités différentes.

Fig. 8 : Mesure automatique de la dureté et de la température de pâte verte

Le manipulateur de préhension soulève et, si le profilage est inclus, maintient le gâteau sur le moule ouvert tandis que l’unité de profilage inférieur fait des profils choisis sur le fond du gâteau. Le reste vert est recueilli dans un bac et jeté dans la fosse à lisier pour être réutilisé, ce qui se traduit par zéro déchet vert pendant le processus de production. Entre-temps, un cadre de durcissement prêt à l’emploi, complété par des profilés/lamelles en U et des canaux latéraux, est transporté dans la section I de la machine de découpe sur rouleaux entraînés.

La section I de la machine de découpe est soulevée hydrauliquement et les rouleaux rainurés ainsi que le rouleau de nettoyage soulèvent les profilés en U/lattes hors du cadre de durcissement, prêts à accepter l pâte verte. Le manipulateur de préhension positionne délicatement le pâte verte sur cet assemblage surélevé de profils/lattes. Par la suite, la pâte reste sur ces profilés en U jusqu’à la ligne de déchargement, minimisant ainsi la quantité de manipulation de la pâte verte et réduisant considérablement le risque de dommages. Le manipulateur de préhension est équipé d’une compensation de niveau pour s’assurer que les pâtes plus courtes soient positionnées horizontalement lors de leur placement sur la section I. Dans un premier temps, la coupe transversale a lieu, déterminant la hauteur du bloc ou la longueur du panneau. Tous les fils coupés oscillent d’avant en arrière. La course d’oscillation du fil est réglable dans une certaine mesure. Les fils sont maintenus par des supports à tension d’air sur des segments rainurés de précision, équipés d’une détection de rupture de fil et d’Aircrete-Wire-Assist. La coupe transversale se caractérise par un cadre incliné avec des fils oscillants. En créant une coupe transversale inclinée, les fils laissent le pâte en biais, minimisant ainsi l’effet d’élingue et les dommages causés à la pâte (résultant en un processus optimal d’élimination de la croûte supérieure). En outre, l’épaisseur de la croûte supérieure peut également être réduite, ce qui permet d’économiser des matières premières et de réduire la consommation d’énergie.

Le poussoir (partie de la machine de découpe) déplace maintenant la pâte de la section I à la section II, les profilés en U/lattes roulant sur les rouleaux rainurés non entraînés. Par la présente, la pâte est poussée à travers les fils de coupe horizontaux et verticaux. Le fil horizontal est tendu pneumatiquement et oscille pendant la découpe et coupe la longueur du bloc ou la largeur du panneau. Le fil horizontal peut être suspendu n’importe où dans la hauteur comprise entre 440 mm et 630 mm. La fraise verticale coupe la dimension de l’épaisseur – par exemple 15 rangées de panneaux AAC de 100 mm à partir du gâteau de 1500 mm de large. Les fils verticaux sont situés dans le cadre de coupe à grande vitesse (HSCF), un dispositif unique qui oscille à grande vitesse (10-30 Hz) avec deux fils par coupe, pour donner aux produits une surface super lisse et une précision supplémentaire. Les supports de fil du HSCF sont équipés d’une détection de rupture de fil et d’Aircrete-Wire-Assist. Le dessus de la pâte peut être profilé sur toute sa longueur à l’aide de couteaux réglables au fur et à mesure que la pâte se déplace.

Les fils verticaux les plus extérieurs éliminent les déchets latéraux de la pâte verte, laissant une surface lisse. Ces déchets verts sont guidés dans des chutes à déchets et lavés à travers un ravin dans la fosse à lisier située sous le manipulateur sous vide. Dans le cas où des panneaux / blocs AAC sont produits qui laissent une grande croûte latérale (par exemple, des blocs de 200 mm laissent une rangée de blocs de 6 m de 100 mm), Aircrete dispose d’une solution automatique spéciale (en option) pour éliminer automatiquement cette grande couche de déchets verts. Lorsque la pâte atteint la section II, la découpe est terminée. Les fils horizontaux et verticaux sont « attrapés » par l’ensemble spécial poussoir et donc les dommages sont évités au produit en raison de l’arrachement du fil. Le poussoir se rétracte alors et les profilés en U/lattes portant la pâte sont abaissés à nouveau pour s’asseoir sur un cadre de durcissement vide (Fig. 9).

Fig. 9: Pâte verte entièrement coupée avec des produits de 100 mm d’épaisseur avant hotte aspirante

Le cadre de durcissement avec pâte est roulé dans la station suivante par des rouleaux entraînés, qui se trouvent sous le manipulateur à vide, dont la fonction est d’enlever le dessus et les deux croûtes d’extrémité. Dans le même temps, le cadre de durcissement vide qui a été laissé dans la section I est transféré dans la section II pour recevoir les profilés en U / lattes avec gâteau du cycle suivant. La hotte aspiratrice est doucement abaissée en contact avec le dessus de la pâte, un ventilateur électrique est démarré pour créer un vide partiel pour déloger la croûte. Le capot est relevé, avec la croûte toujours en contact, le ventilateur en marche. En même temps, le lit d’aiguille de chaque côté de la pâte élimine les déchets finaux. Un système d’élimination de la croûte d’extrémité a un mécanisme d’entraînement étendu pour enlever la croûte d’extrémité des pâtes courtes. Le manipulateur sous vide est ensuite chassé latéralement de la pâte, avec les déchets, et s’arrête au-dessus de la croûte. À ce stade, le lit d’aiguille se rétracte, laissant ainsi tomber les croûtes d’extrémité dans la fosse de croûte et l’alimentation du ventilateur est arrêtée, laissant ainsi tomber les déchets supérieurs dans la fosse également. De puissants agitateurs décomposent les déchets en boue de retour. Une hotte d’aspiration en miettes enlève les miettes qui restent sur le pâte.

Une caractéristique importante de ce processus est que, grâce à l’orientation de découpe à plate, toutes les coupes restent ouvertes après la coupe et qu’il n’y a donc aucun risque de coincement. En outre, ces espaces ouvertes assureront un processus d’autoclavage meilleur et plus efficace.

Une fois le processus de découpe terminé, le cadre de durcissement avec pâte est roulé sur l’empileur. Les broches d’empilage, qui sont placées automatiquement pour assurer une sécurité et une efficacité optimales de l’opérateur, sont utilisées pour soutenir une pâte sur un autre comme entretoise entre les cadres. L’empileur place trois cadres de durcissement avec de pâte les unes sur les autres avant de les transporter à l’autoclave comme prochaine étape du processus de production.

Préparation et mise en œuvre du projet

Avec une expérience impressionnante dans la conception et la mise en œuvre de projets de modernisation complexes, Aircrete Europe comprend qu’une planification et une coordination minutieuses entre toutes les équipes des parties prenantes sont fondamentales pour assurer une installation en douceur avec des temps d’arrêt et des perturbations du processus de production minimisés. Pendant toutes les phases d’ingénierie et de fabrication, toutes les équipes ont travaillé ensemble de manière intensive pour assurer le processus de démantèlement le plus efficace des anciens équipements, les travaux de génie civil nécessaires pour ajuster les fondations et l’installation et la mise en service du nouvel équipement Aircrete. Des divisions et des responsabilités claires ont été à la base de ce projet exécuté avec succès, et, en tant que partenaire technologique et pas seulement fournisseur de machines, Aircrete s’est assuré qu’une équipe supplémentaire restait sur place après l’achèvement du projet pour assurer une montée en puissance en douceur de la production et fournir un processus de production et un soutien à la planification en ce qui concerne la production des panneaux AAC.

Prêt pour l’avenir

L’avenir de la construction réside dans des solutions de construction écologiques, durables et modulaires. Avec une usine modernisée et étant la première usine aux États-Unis avec la technologie Aircrete pâte-à-plat, Aercon est prête à participer à cette tendance et l’avenir s’annonce prometteur. Outre les panneaux AAC du Mexique qui ont répondu à la demande du marché local, les États-Unis ont maintenant leur propre source locale pour le vaste portefeuille de panneaux AAC de haute qualité, une étape déterminante pour accélérer la croissance du marché à court terme (Fig. 10).

Fig. 10 : La « première pâte » produit faisant l’objet d’un suivi attentif pendant le processus de la levée (pré-durcissement)