Bauroc, el mayor productor de hormigón celular del norte de Europa con 3 fábricas de este material, ha finalizado recientemente el proyecto de inversión para aumentar la capacidad de producción en Ogre, Letonia. Para dejar de paletizar manualmente, la fábrica de Letonia se ha equipado con una flamante línea de embalaje y descarga de bloques de hormigón celular, que aumenta tanto la seguridad como la capacidad de la planta. Para este importante proyecto, Bauroc contrató a Aircrete Europe como socio tecnológico. Con 5 semanas de parada de la fábrica, fruto de una cuidadosa planificación entre los equipos de proyecto de Bauroc y Aircrete, el proyecto se ejecutó dentro del presupuesto y se programó eficazmente durante la parada anual de invierno de la fábrica. Además, el nuevo diseño de la línea de descarga está totalmente adaptado a las necesidades del equipo de producción local y a las dimensiones de la nave de producción. El mercado de productos de CAA está en continuo crecimiento. Siendo uno de los mayores productores del norte de Europa, Bauroc está aumentando su capacidad al tiempo que mantiene la fiabilidad de la producción a un nivel muy alto, lo que es clave para que la empresa mantenga su posición de liderazgo como proveedor fiable de productos de hormigón celular de alta calidad.

Antecedentes del proyecto

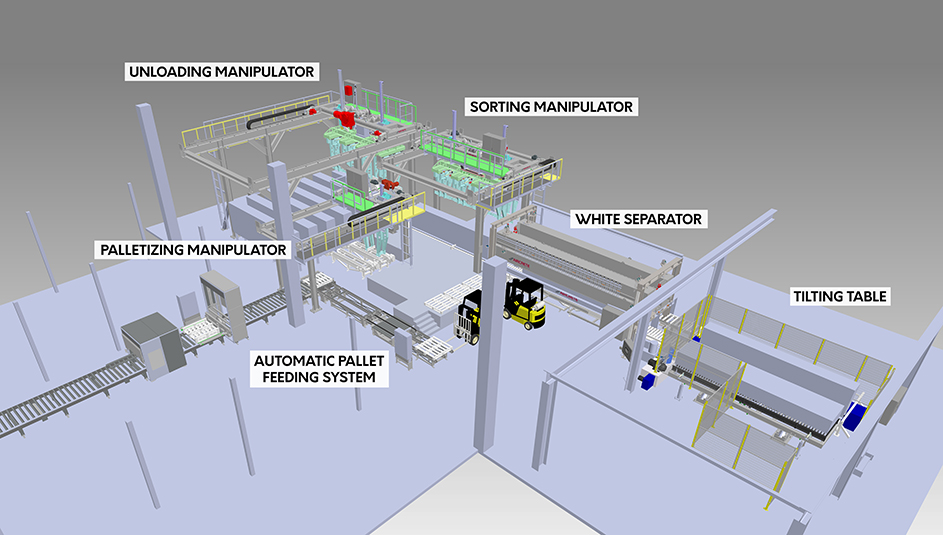

Bauroc cuenta con un centro de producción en Ogre (Letonia), que es una planta basculante con tecnología alemana y con autoclave plano (de 3 pilas cada uno). La fábrica tiene una capacidad diaria de 700 m3 / día de bloques de hormigón celular. Con el fin de mejorar la fiabilidad y la seguridad de la paletización y el embalaje semiautomatizado con carretilla elevadora existentes en la fábrica de Ogre, Bauroc inició un proyecto de modernización de esta zona para diseñar e instalar una nueva línea de embalaje y descarga de bloques de hormigón celular hecha a medida. Paralelamente a la nueva línea de descarga, Bauroc decidió añadir 1 autoclave más para aumentar la capacidad global de la fábrica. A lo largo de 2020, los equipos técnicos de Bauroc y Aircrete debatieron los requisitos específicos del proyecto, basándose en la calidad del producto y el rendimiento de la línea deseados y dentro de las expectativas presupuestarias de inversión previstas (Fig. 1). El objetivo de la inversión era (i) aumentar el rendimiento de la línea de descarga de bloques de hormigón celular (y, por tanto, la capacidad global de la planta) e (ii) introducir la descarga, separación, clasificación y reconfiguración automatizadas de los productos (dentro de la torta) y la paletización de los bloques de hormigón celular tratados en autoclave dentro de la nave industrial existente.

Fig. 1: Zona de descarga «antes» durante una inspección in situ en 2020

Descripción técnica y ventajas de la solución Aircrete

Como socio tecnológico personalizado e integrado, Aircrete asumió este proyecto. Aunque los proyectos de nuevas instalaciones en fábricas suministradas por otro proveedor de equipos son, por definición, más difíciles, Aircrete cuenta con un sólido historial de modernización de fábricas existentes basadas en tecnologías más antiguas para garantizar que cumplen las normas más recientes y pueden satisfacer la demanda actual y futura del mercado. La reciente y mayor modernización de la antigua fábrica de tilt-cake a una moderna fábrica basada en la tecnología Aircrete Flat-Cake para AERCON en EE.UU. es un gran ejemplo de ello.

Para el proyecto de Bauroc en Letonia, se plantearon retos similares, hubo que incorporar al nuevo diseño los parámetros existentes (como el tamaño de la tarta) y los elementos relacionados con la disposición (como las posiciones de las grúas y el separador blanco, un elemento que no se requiere en un diseño estándar de Aircrete porque no hay problemas de adherencia), con el fin de mantenerse dentro de los requisitos presupuestarios. Sin embargo, Aircrete consiguió diseñar una solución que, además de ser más segura y fiable, también proporciona a Bauroc un alto nivel de flexibilidad en cuanto a las variaciones de descarga y embalaje. La nueva solución puede manejar una cartera de productos de bloques de hormigón celular de 600-625 mm de longitud, 200-600 mm de altura y 50-500 mm de grosor. Además, hay una línea de alimentación separada para productos especiales, como los bloques en U, situada antes de la laminadora de capó extensible. Los palés utilizados en la solución son de 1.200 x 800 mm (el más popular), 1.200 x 1.000 mm y 1.200 x 1.200 mm, que llegan apilados y encajados unos en otros a la fábrica. Además, había que tener en cuenta los paneles de hormigón armado que Bauroc tiene previsto fabricar en el futuro, por lo que la línea tenía que estar adaptada universalmente para atender a ambos productos durante una parte de la descarga. Además, la futura ampliación de la capacidad de la planta ya se ha incorporado al nuevo diseño.

Por último, debido a los problemas de adherencia, resultantes de la tecnología de corte de tortas inclinadas, incluso con autoclave plano/horizontal, se requería un separador. Como a Bauroc le preocupaba que la torta verde sufriera daños debido a la manipulación adicional del llamado separador verde, Aircrete suministró una unidad de separación blanca.

En definitiva, especialmente debido al espacio restringido y a la flexibilidad requerida, la nueva línea de descarga de Aircrete tenía que ser compacta, multifuncional y eficiente (Fig. 2). Todos estos requisitos se cumplieron, lo que pone de manifiesto la solidez de la organización Aircrete cuando se trata de proyectos de ingeniería, suministro de equipos e instalación complejos y personalizados.

Fig. 2: Manipulador de descarga «durante» las pruebas en los Países Bajos en 2021

Con la nueva solución Aircrete, el proceso global de descarga tiene una duración media de ciclo de 5 minutos por torta y comienza con una nueva mesa basculante que recibe la torta en un bastidor de curado, colocado por la grúa existente. A continuación, la tarta se inclina 90 grados sobre la plataforma de circulación, mientras que el bastidor de curado se retiene para ser retirado por la grúa existente hacia el pulmón. A continuación, el pastel de la plataforma se somete a una separación en blanco, capa por capa, y avanza hasta la estación de clasificación, donde un manipulador de clasificación independiente puede retirar capas completas de bloques y sustituirlas por otras nuevas en caso de que estén dañadas. Una tarta completamente «limpia» pasa entonces a la zona de almacenamiento intermedio de descarga, donde un manipulador de descarga específico puede colocar la tarta completa en una de las estaciones de almacenamiento intermedio para añadir capas adicionales o directamente en la salida. Una grúa paletizadora sigue tomando toda la capa vertical de bloques y, en 2 movimientos, los coloca en el palé de madera requerido. La logística de los palés está totalmente automatizada, desde la anidación hasta la alimentación y la salida. Para el laminado de los productos listos se utilizó la unidad de laminado de capó extensible existente, a la que ya estaba acostumbrada Bauroc.

Preparación y ejecución de proyectos

Con un sólido historial en el diseño de proyectos de modernización complejos que deben ejecutarse con un tiempo de inactividad de la fábrica mínimo, Aircrete fue contratado como socio tecnológico para este importante proyecto, cuya ingeniería comenzó en la primavera de 2021. Se definieron claramente las divisiones y responsabilidades, y los equipos elaboraron un plan detallado de preparación de la instalación. La instalación se realizó en la parada invernal de la fábrica de 2021/2022 (Fig. 3 y 4). Los retos conocidos de la pandemia, como las alteraciones de precios y logísticas, los cierres patronales, las restricciones de viaje y los requisitos de cuarentena, supusieron un desafío adicional para el proyecto, pero a pesar de ellos, gracias a la excelente cooperación y apoyo del equipo de Bauroc, el resultado se consiguió dentro del plazo previsto.

Fig. 3 y 4: Nueva línea de descarga en funcionamiento en 2022 – modelo 3D y foto

Ivar Sikk, Presidente del Consejo de Administración de Bauroc, comentó: «Como Aircrete Europe tiene la experiencia y la reputación adecuadas para diseñar y ejecutar con éxito proyectos de mejora complejos, les contratamos como socio tecnológico para este importante proyecto. Este fue el primer proyecto de gran envergadura con Aircrete y, aunque no fue tarea fácil diseñar la solución como queríamos, ambos equipos lo hicieron muy bien. Esperamos mantener una relación a largo plazo con Aircrete en el futuro. El hecho de que Aircrete también fuera capaz de organizar una atractiva financiación del proyecto confirmó su condición de verdadero socio tecnológico integrado».

Atractiva financiación de proyectos

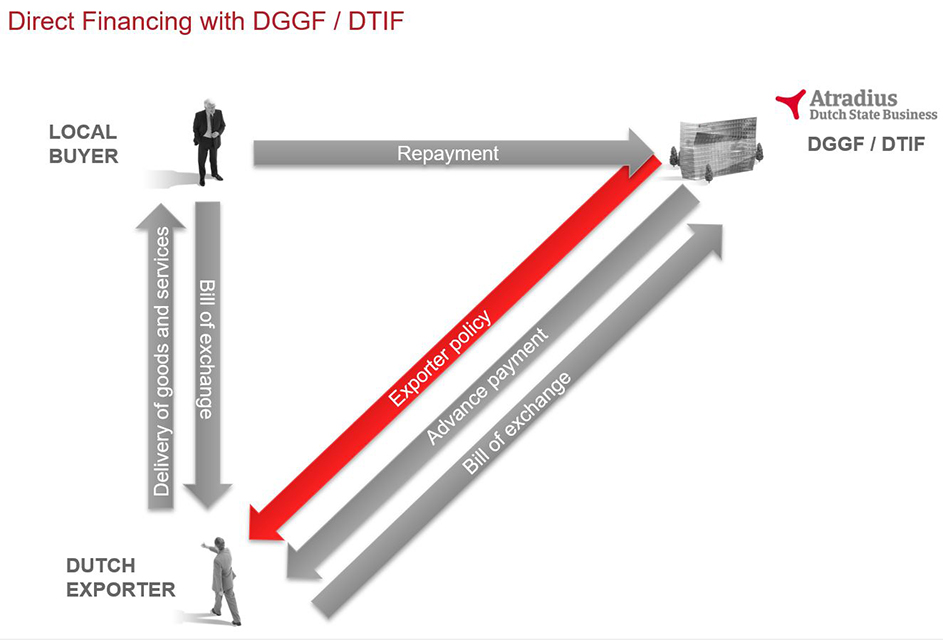

Para este proyecto, Aircrete Europe también pudo organizar una atractiva financiación de proyecto para Bauroc. A través de distintas iniciativas, el Estado neerlandés ofrece soluciones viables de financiación de exportaciones al amparo del contrato con Aircrete. Esto permite a los clientes de Aircrete beneficiarse de una financiación interesante en condiciones comerciales atractivas. Aircrete mantiene muy buenas relaciones con las partes interesadas implicadas en estos procesos (como Invest International (antes conocida como FMO) y Atradius), que también han participado ya en varios proyectos de Aircrete en el pasado (por ejemplo, Argentina en 2016 y Uzbekistán en 2021). Las soluciones de financiación pueden concertarse a través de un crédito comprador o un crédito vendedor. En el marco de un crédito comprador, el préstamo puede estructurarse bien directamente con el cliente, bien mediante un préstamo de banco a banco con el banco (local) del cliente. Debido a la naturaleza «verde» y sostenible de las fábricas de hormigón celular, este tipo de proyectos ha recibido un mayor grado de atención por parte de los proveedores de fondos estatales holandeses, ya que las fábricas de hormigón celular producen un material de construcción ecológico y contribuyen así a la cultura de la construcción sostenible del futuro.

Para el proyecto de Bauroc en Letonia, Atradius participó como socio financiero. La financiación del proyecto se estructuró como un crédito vendedor, lo que significa que, en principio, Aircrete aporta el 85% de la financiación a Bauroc a un tipo de interés atractivo y con una estructura de financiación a largo plazo (Fig. 5). A través de una letra de cambio, Bauroc y Aircrete acordaron los futuros pagos de intereses y amortizaciones del préstamo, que no empezarían a tener lugar hasta 6 meses después de la finalización del proyecto. Tras el éxito de la puesta en servicio, Atradius adquirió a Aircrete todos los BoE y Aircrete recibió los pagos futuros vinculados a los BoE. Atradius, a cambio, cobrará directamente los pagos de Bauroc en el futuro. Esta estructura permitió a Bauroc ejecutar este proyecto al tiempo que mantenía un alto nivel de liquidez (por lo demás utilizada para el proyecto), lo que resulta beneficioso para respaldar las abundantes oportunidades de crecimiento de Bauroc en un futuro próximo.

Fig. 5: Sistema de crédito al vendedor

Marijn Kastelein, Especialista Senior en Crédito a la Exportación de Atradius Dutch State Business, comentó: «Estoy muy contento de ver otra transacción en la que Aircrete Europe participa. En nuestro papel de proporcionar a las empresas exportadoras neerlandesas productos de financiación de la exportación para sus proyectos, la evaluación ESG se ha convertido en una parte fundamental de nuestro proceso de solicitud. La empresa exportadora, el producto o equipo que se exporta y la actividad empresarial del cliente deben cumplir nuestros requisitos ASG para que podamos facilitar el proyecto con financiación a la exportación. Con Aircrete Europe ya hemos realizado con éxito múltiples proyectos y su organización, en combinación con los materiales de construcción ecológicos que sus equipos son capaces de producir, lo convierten en un ejemplo perfecto de éxito de la financiación de las exportaciones en la práctica.»

Acerca de Bauroc

Bauroc (hasta principios de 2017 AEROC) es el mayor productor de productos de hormigón celular del norte de Europa. El grupo, de propiedad familiar, se fundó en 2001, factura unos 65 millones de euros al año y emplea a 240 personas en cuatro países. Bauroc explota tres modernas fábricas de hormigón celular en el Báltico y una fábrica de silicato cálcico en Lituania. La empresa vende sus productos en todos los países bálticos y nórdicos, pero también en Islandia, Polonia, Alemania y Suiza con las marcas «bauroc» y «roclite«. El silicato de calcio se vende bajo la marca «silroc». Bajo estas marcas, Bauroc ofrece una amplia y diversificada cartera de productos, que incluye una amplia gama de productos de bloque, dinteles reforzados, grandes elementos para tejados y muros, instrumentos, mezclas secas y accesorios para la instalación de los productos. Además, bajo la marca JAMERA, Bauroc ofrece una solución de construcción completa con la entrega y el montaje de paquetes de casas bajo la marca JAMERA. Basada en productos de hormigón celular, JAMERA es un concepto de casa funcional y energéticamente eficiente construida para el clima nórdico y que proporciona un ambiente interior excepcionalmente saludable.