О ААС

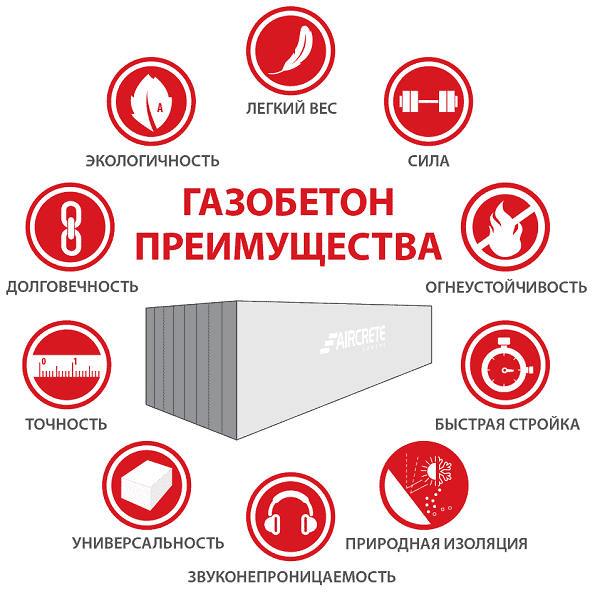

ПРЕИМУЩЕСТВА

Автоклавный газобетон, также известный как газобетон, является экологическим строительным материалом, присутствующим на мировом рынке более 70 лет и используемым для жилого, коммерческого и промышленного строительства.

Автоклавный газобетон – это хорошо зарекомендовавший себя строительный материал, который быстро отвоевал свою долю рынка у традиционных строительных материалов благодаря своим превосходным характеристикам.

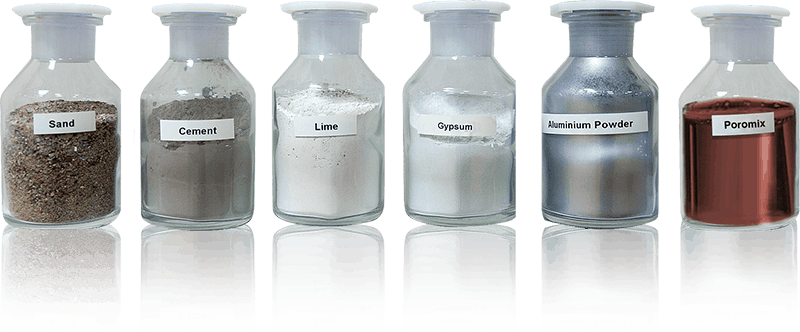

Этот экологичный строительный материал изготовлен из натурального сырья, такого как песок (или зола), цемент, известь, гипс, алюминий и вода. Это сочетание создает пористость бетона, обеспечивающую изоляцию и противопожарную безопасность в одном легком блоке.

Благодаря воздушным порам в материале, AAC является отличным звуко- и теплоизолятором. Значения теплопроводности (λ) находятся в пределах 0,08 — 0,16 Вт/(мК) в зависимости от используемой плотности.

Плотность изделий AAC колеблется в пределах 300-800 кг/м³, а прочность на сжатие находится в диапазоне 2,5-6 Н/мм², что делает этот материал чрезвычайно ресурсосберегающим.

Панели AAC предлагают новые возможности для применения продукции, выходящие за рамки блоков AAC. В системах на основе панелей монтаж сборных элементов осуществляется быстро и легко. В результате общая стоимость установленного м2 снижается по сравнению с традиционными методами строительства.

СУПЕР гладкая поверхность панелей способствует быстрой отделке, так как стены готовы к непосредственной покраске.

Большой размер элементов также позволяет ускорить строительство и сократить затраты на монтажные материалы и рабочую силу. Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь даже 6 м2 на элемент (800 см х 75 см).

Все изделия из AAC хорошо выдерживают пожары, землетрясения и другие стихийные бедствия.

AAC достигает максимально возможного уровня пожарной безопасности и выдерживает до 4 часов прямого воздействия огня. Он не горит и относится к евроклассу A1.

Легкость, несущая конструкция и высокая прочность на сжатие AAC также способствуют тому, чтобы стать идеальным строительным материалом в регионах, подверженных землетрясениям и ураганам.

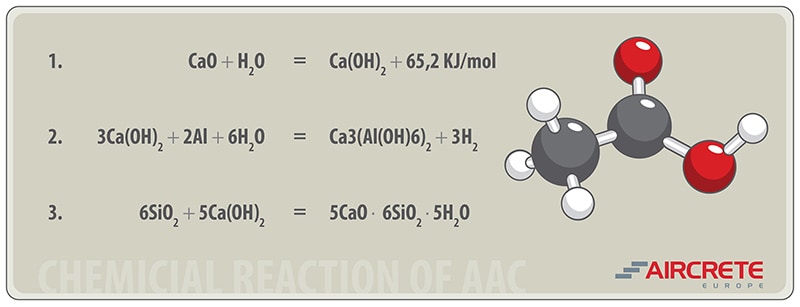

СОСТАВ АВТОКЛАВНОГО ГАЗОБЕТОНА

Автоклавный газобетон представляет собой уникальную комбинацию молекул Тоберморита 11А и воздушных пор. Тоберморит 11А является молекулой, которая после создания не может физически распадаться при воздействии тепла, гноения, коррозии и других химических процессов и, следовательно, очень долговечна.

Продукция АГБ производится с использованием смеси из обычно доступных в большом количестве сырьевых материалов, таких как песок, цемент, известь и гипс. Сырьевые материалы смешивают с водой, добавляют очень небольшое количество алюминиевого пудры и заливают в большие формы.

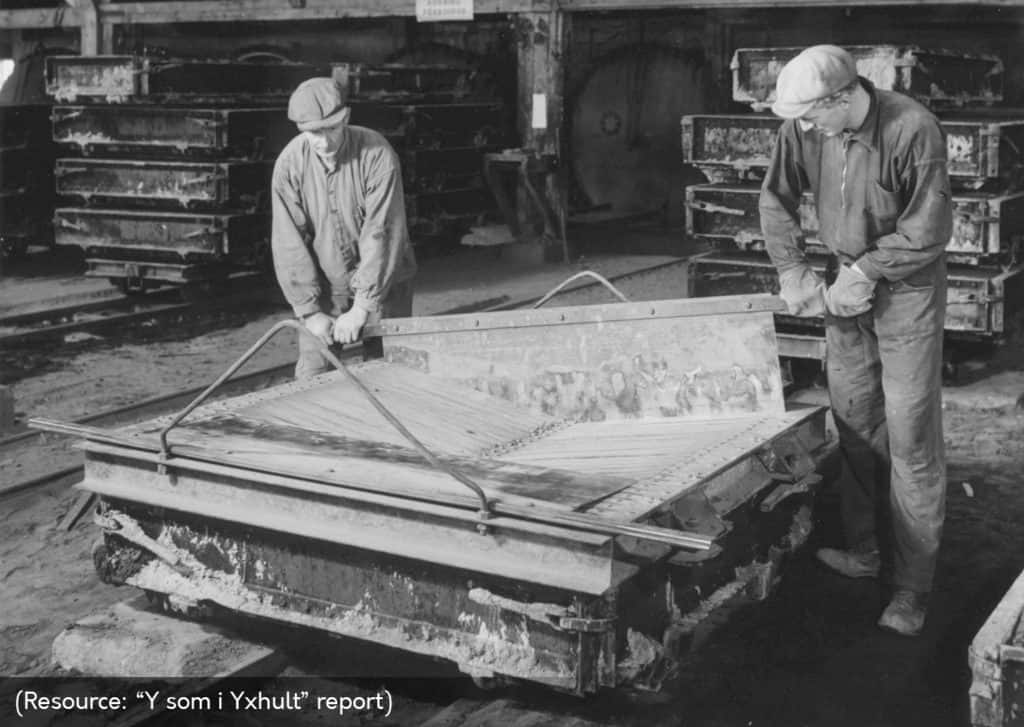

ИСТОРИЯ АВТОКЛАВНОГО ГАЗОБЕТОНА

Газобетон как строительный материал стал выпускаться в промышленных масштабах с начала 20го века. Ниже вы сможете ознакомиться со сравнительно короткой историей этого долговечного строительного материала. Расширенная версия статьи об истории автоклавного газобетона опубликована на нашем сайте в разделе «Загрузки».

Первые шаги

Первые страницы истории производства автоклавного газобетона основаны на серии патентов, описывающих процесс. В 1880 году немецкий изобретатель Михаелис запатентовал процесс парового автоклавирования. Изобретатель из Чехии, Хоффман, успешно протестировал и запатентовал в 1889 году метод «насыщения воздухом» бетона с помощью углекислого газа. Американцы Эйсворт и Дайер использовали алюминиевый порошок и гидроксид кальция, чтобы достичь пористости цементного раствора, которые они также запатентовали в 1914 году. Следующий важный шаг к современному производству автоклавного газобетона сделал швед Аксель Эриксон, когда в 1920 году запатентовал метод приготовления газированной смеси известняка и измельченного сланца (так называемой «известковой формулы»).