Dentro de la industria del HCCA, los sistemas de control se utilizan de muchas formas y maneras. Aunque la mayoría de los sistemas de control utilizados en la industria del HCCA están controlados por PLC, su arquitectura sigue siendo relativamente simple y de capacidad limitada. Esto es bastante coherente porque ya existen muchas instalaciones de producción desde hace varias décadas. Durante su tiempo de diseño, los componentes del sistema de control eran bastante caros y tenían un poder de cálculo limitado. A lo largo de los años, estas plantas a menudo han modernizado secciones o agregado nueva tecnología aquí y allá, pero no muchas han renovado o reemplazado sus sistemas de control completos en operación.

Incluso en plantas de nuevo diseño, los sistemas de control siguen siendo muy a menudo simples en su arquitectura. Aunque la potencia de cálculo y los componentes se han vuelto más asequibles en los últimos años, la participación relativa de un sistema de control dentro del diseño y el costo total de la planta ha aumentado significativamente al agregar más tecnología, capacidad y software al alcance del equipo y aumentar los requisitos de seguridad. Durante mucho tiempo, esta participación se estimó en alrededor del 10% del costo de una planta, pero ha aumentado constantemente hasta un 30%.

Sistemas de control tradicionales: el enfoque del proveedor de equipos

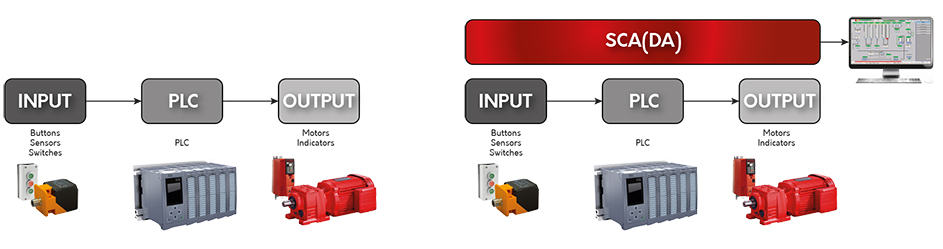

Los sistemas de control tradicionales en la industria del HCCA a menudo eran puramente controlados por PLC, basados en un principio simple (Fig. 1). Las entradas a menudo eran solo señales digitales provenientes de botones pulsadores o interruptores simples. Luego, el PLC analizaría las entradas, ejecutaría su programa y establecería las salidas. La visualización de procesos o la recopilación de datos a menudo no estaban presentes. En caso de que se visualizaran procesos o estados de la máquina, generalmente se hacía con luces parpadeantes. La recopilación de datos, si es que se realizaba, se hacía principalmente de forma manual mediante un rastro de papel estructurado a lo largo del proceso de producción, donde cada estación operativa escribiría los datos relevantes en algún lugar, por ejemplo, en una lista de control.

Con la evolución de los sistemas de control industrial a lo largo de los años y el hardware cada vez más potente y asequible, surgieron más posibilidades. A partir de ese momento, alrededor de principios de la década de 2000, las pantallas HMI programables y los sistemas SCADA comenzaron a usarse dentro de la industria del HCCA (Fig. 2), lo que permite un control flexible, más visualización y una mejor recopilación de datos. A menudo, SCADA se utilizó principalmente con fines de visualización, pero sus capacidades de recopilación de datos no se utilizaron tanto.

Fig. 1: Arquitectura de control de PLC tradicional Fig. 2: Arquitectura de control tradicional mejorada

Aunque las plantas más nuevas generalmente se entregaban con tecnología de sistemas de control más nueva, a menudo se observaba una gran discrepancia entre lo que las plantas realmente buscaban y lo que entregaban los proveedores. Esto fue el resultado de que los fabricantes de máquinas de HCCA se centraron en un sistema de control funcional para el alcance de su propio equipo y trataron de reducir los costos. Muchos no estaban tomando en cuenta el panorama más amplio de operar una planta y comercializar el producto final.

Como consecuencia, las plantas tuvieron que comprar y desarrollar estos sistemas y procedimientos por sí mismas a lo largo del tiempo. Este enfoque a menudo resultó en una combinación de varios sistemas de diferentes proveedores a lo largo de toda la actividad de operaciones que se puede describir mejor como una “colcha de retazos”. No es difícil imaginar que tal combinación de sistemas sea bastante difícil y costosa de mantener.

Sistemas de control totalmente integrados: el enfoque del socio tecnológico

Como proveedor líder de soluciones de HCCA, Aircrete Europe monitorea continuamente los últimos desarrollos en tecnología de sistemas de control para aplicar dentro de la industria del HCCA. Una de las conclusiones más importantes que se pueden extraer es que, especialmente, el mundo de los sistemas de control es muy dinámico y cambia constantemente para mantenerse al día con las últimas tendencias y necesidades de producción. Los fabricantes actualizan periódicamente los productos de hardware y software; los productos que son nuevos hoy pueden volverse obsoletos el próximo año.

En términos generales, es imposible que las plantas sigan el ritmo de este rápido desarrollo en todos los niveles. Actualizar o cambiar el hardware y el software existentes para toda la planta de forma continua es una actividad muy costosa y arriesgada, que requiere habilidades que se encuentran fuera del negocio principal de la planta.

Las decisiones estratégicas de Aircrete de realizar inversiones selectivas en varias fábricas de HCCA evolucionaron hasta convertirse en un verdadero socio tecnológico integrado. Al poseer fábricas y comprender con precisión los desafíos y las dificultades del proceso de producción, Aircrete Europe se preguntó si sería posible idear una solución general de sistemas de control que pudiera hacer que cualquier planta se beneficie de los últimos desarrollos y se mantenga a la vanguardia con un costo de mantenimiento mínimo y riesgo hacia el futuro.

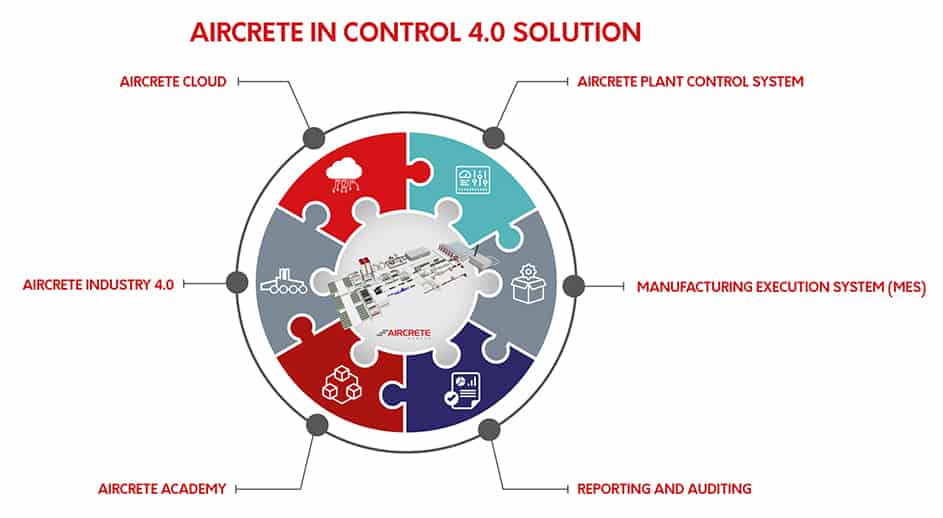

Esto ha dado como resultado una solución de control de planta integrada, denominada “Aircrete In Control 4.0”, en la que el sistema completo de control de planta se aborda como un todo y se construye de forma modular. Por supuesto, el término «modular» no es nuevo y existen muchas soluciones que ofrecerían un módulo de control de mezcla o autoclave. Sin embargo, «modular» desde la perspectiva de Aircrete lleva los controles mucho más allá de ese nivel y se puede visualizar como un rompecabezas perfectamente integrado (Fig. 3).

Fig. 3: Las capas individuales de la solución Aircrete In Control 4.0 encajan perfectamente como piezas de un rompecabezas

Las siguientes secciones describen la solución Aircrete In Control 4.0 con más detalle, algunas de las cuales son siempre un estándar en cualquier fábrica nueva de Aircrete. Pocos otros pueden agregarse modularmente a clientes con una fábrica nueva o existente que quieran llevar su sistema de control de planta a otra liga.

Sistema de control de la planta de Aircrete

Esta primera capa base de la solución Aircrete In Control 4.0 consta de varios módulos de control del área de la planta que son estándar en cualquier fábrica nueva de Aircrete (Fig. 4). Por la presente, Aircrete Europe se esfuerza por ser un sistema líder de control de plantas de HCCA no solo mediante la interconexión, sino también integrando completamente todos los equipos de terceros bajo un mismo paraguas.

Sistema de control de la planta de Aircrete

- Control intuitivo de activos, visualización y adquisición de datos basados en principios sin código

- Sistema inteligente de control de mezclado adaptativo

- Sistema de control de autoclave inteligente

- Sistema de embalaje inteligente y flexible

- Sistema de gestión de refuerzo flexible

- Sistemas de postratamiento

- Trazabilidad total en todo el proceso de producción

- Sistemas de seguridad y alarma

- Integración perfecta de equipos de terceros

Fig. 4: Los módulos de control y monitoreo distribuidos en varias áreas de producción están perfectamente integrados y administrados por el Sistema de Control de Planta de Aircrete desarrollado internamente

Sistema de ejecución de gestión (MES)

En la parte superior de la capa de control de planta integrada, es posible integrar una capa MES, que nuevamente es un estándar en cualquier nueva fábrica de Aircrete. Esta capa se encarga de manejar todos los pedidos de producción, la gestión de trabajos y lotes ya sea que se creen manualmente o se inserten automáticamente mediante un sistema de planificación de recursos empresariales (ERP) a través de la interfaz de programación de aplicaciones (API) de Aircrete.

Además del flujo de datos tradicional descendente de ERP, el sistema también es capaz de retroalimentar los datos de producción en tiempo real hacia arriba en los sistemas ERP y de gestión de Relaciones con el Cliente (Customer Relationship Management CRM). Esta es una característica importante, ya que además de la necesidad de impulsar la producción directamente desde el ERP a la planta, es crucial saber qué se ha producido realmente, en qué calidad y cantidad y qué está disponible en qué lugar del almacén o cuántas materias primas se encuentran. todavía disponible en los silos.

Para trasladar los datos de la orden de producción a la planta y su equipo, Aircrete Europe ha desarrollado sus propias herramientas de configuración de moldes que comprueban si se pueden producir productos (especialmente cuando se fabrican paneles especializados) o si se dispone de los recursos necesarios. Todo esto se hace antes del lanzamiento para producción y reduce significativamente el riesgo de tiempo de inactividad.

Sistema de ejecución de gestión (MES)

- Gestión interactiva de pedidos de producción

- Herramientas de configuración de moldes flexibles e intuitivas

- Integraciones ascendentes y descendentes con sistemas ERP

- API con sistemas de terceros

Elaboración de informes y auditoría

Como las plantas de HCCA pueden ser bastante complejas, es importante poder registrar una gran cantidad de datos. Esto se hace en la capa de informes y auditoría, que es una característica estándar en la mayoría de las nuevas fábricas de Aircrete. Con estos datos, se puede controlar la producción y la calidad y se puede crear una pista de auditoría. Esto ayuda a las plantas de AAC a cumplir con los estándares ISO y hacer que tengan el control total de su negocio.

Además, el registro de datos es una herramienta importante para la detección de fallas y la minimización del tiempo de inactividad. Aunque los informes se pueden configurar de manera flexible para los requisitos de cualquier planta de HCCA, generalmente los siguientes datos se recopilan y representan en informes:

- Datos de producción: esto incluye todos los datos relevantes relacionados con la producción de HCCA, como temperaturas, presiones, dureza, números de lote, etc.

- Datos de la máquina: incluye todos los datos relevantes relacionados con el funcionamiento del equipo, como los tiempos de ciclo, errores, KPI industriales y de mantenimiento, eventos del operador, etc.

- Datos de servicios públicos: esto incluye todos los datos relevantes relacionados con los servicios y recursos de la planta, como materias primas, recursos de servicios públicos y consumo de energía.

Elaboración de informes y auditoría

- Recopilación e informe en tiempo real de datos y eventos.

- Informes flexibles

- Monitoreo e informes de eficiencia, energía y recursos

Academia Aircrete

Aircrete Europe entiende que una planta de HCCA exitosa no se construye simplemente con la entrega de equipos. Especialmente cuando se construye una nueva planta, se necesita mucha capacitación y conocimientos para garantizar una transición sin problemas hacia convertirse en un productor de HCCA. La Academia Aircrete es única y se creó especialmente para este propósito. Es una plataforma extensa e interactiva para que las plantas de HCCA se pongan al día rápidamente y reciban el apoyo que necesitan.

Academia Aircrete

- Base de conocimientos y sistema de seguimiento de incidentes

- Capacitación auditada para diferentes niveles operativos

- Módulos de aprendizaje electrónico

- Documentación de la planta como dibujos, manuales y manuales de operaciones.

- Asistencia remota de Aircrete Stay-Connected

- Capacitación en plantas de Aircrete

Industria 4.0 Aircrete

Reemplazar un sistema de control de planta completo a menudo resultará en grandes costos con alto riesgo y largos tiempos de inactividad. Aunque a veces esto puede ser necesario por razones de soporte y disponibilidad (es posible que los productos de software eliminados ya no sean compatibles o ya no estén disponibles en algún momento), a menudo no es una opción preferida para las fábricas.

Por esta razón, Aircrete Europe cree que es importante ser capaz de integrar a la perfección los sistemas de control heredados en un sistema de control general.

La capa Aircrete Industria 4.0 lleva los sistemas de control al siguiente nivel. Como se menciona en el tercer capítulo de este artículo, Aircrete Europe ha estado buscando una manera de llevar cualquier planta al siguiente nivel beneficiándose de las últimas tecnologías.

Aircrete Industria 4.0 ofrece esta opción a todas las plantas de AAC. Independientemente de si las plantas funcionan con un sistema de control Aircrete o de terceros o si utilizan los últimos PLC o productos heredados de casi cualquier marca; es posible integrarlos dentro de la plataforma Aircrete Industria 4.0 sin modificaciones importantes o costosas.

Cuando una planta está conectada a esta plataforma, los datos de cualquier etiqueta o dispositivo dentro de esa planta se pueden recopilar, analizar, interpretar y visualizar según las necesidades del usuario. Según las características de análisis y estadísticas, los datos se pueden retroalimentar en el proceso para permitir decisiones automáticas en tiempo real o desencadenantes en el proceso. Todo esto se puede hacer sin código, por lo que no se necesitan costosos consultores externos o habilidades comerciales no básicas. El proyecto se puede realizar área por área o en una actualización completa de una vez.

Esta plataforma puede generar un sinfín de capacidades para plantas AAC, por ejemplo, en el área de mantenimiento. Con la potencia de datos, cálculo e interpretación en el lugar correcto, se podría aplicar el mantenimiento predictivo, minimizando los tiempos de inactividad y los costos de mantenimiento.

Industria 4.0 Aircrete

- Inteligencia EDGE e IIoT Aircrete

- Recopilación de datos en tiempo real desde cualquier dispositivo

- Análisis de datos basado en flujo

- Monitoreo y análisis de KPI industriales

- Análisis basado en estadísticas y aprendizaje automático

- Notificaciones

- API con sistemas de terceros

- Actualizaciones inalámbricas

- Últimos estándares de seguridad de la industria

Aircrete Cloud

Aircrete Cloud es una plataforma en línea donde se encuentran todos los datos relevantes de la planta; recopilados y normalizados en el EDGE, se pueden visualizar, analizar, almacenar e interpretar. La plataforma es accesible desde cualquier dispositivo y fácilmente personalizable a través de una interfaz gráfica de usuario. Aircrete Europe está desarrollando continuamente esta plataforma, agregando nuevas características y capacidades con regularidad para que todos los usuarios puedan utilizar la última funcionalidad actualizada.

No hace falta decir que se están utilizando los últimos estándares de seguridad de la industria para garantizar la protección y seguridad adecuadas. Además, los datos siempre están disponibles y siempre se realiza una copia de seguridad.

Aircrete Cloud

- Acceso remoto

- Supervisión de los activos desde cualquier lugar en cualquier dispositivo

- Evaluación comparativa

- Notificaciones

- Gestión de mantenimiento basada en datos reales

- Conéctese a servicios en la nube externos como Google, AWS y Azure

Una planta, un sistema: Solución Aircrete In Control 4.0

Con la solución Aircrete In Control 4.0, Aircrete Europe proporciona un sistema de control robusto y modular que está listo para el futuro. Al agregar características de la industria 4.0 y servicios en la nube, se crea una plataforma con posibilidades casi infinitas para las plantas.

Los datos están disponibles en cualquier momento, en cualquier momento y se almacenan en los lugares correctos. Ya no se perderán datos importantes del proceso. Por lo tanto, las plantas podrán ver y comparar el desempeño en tiempo real de sus activos.

Los procesos de reducción de costes y mantenimiento, como el mantenimiento preventivo y predictivo, se pueden realizar fácilmente y la eficacia del equipo es visible al instante para que se pueda trabajar en ellos de forma eficaz.

Ya sea que esté buscando una oportunidad nueva o para actualizar (partes de) su sistema de control heredado existente en su planta actual, ¡comuníquese con Aircrete Europe!