Au sein de l’industrie AAC, les systèmes de contrôle sont utilisés sous de nombreuses formes et de nombreuses manières. Bien que la plupart des systèmes de contrôle utilisés dans l’industrie AAC soient pilotés par PLC, leur architecture reste relativement simple et limitée en termes de capacité. C’est assez cohérent car de nombreuses installations de production existent déjà depuis plusieurs décennies. Au moment de leur conception, les composants du système de contrôle étaient plutôt coûteux et avaient une puissance de calcul limitée. Au fil des ans, ces usines ont souvent modernisé des sections ou ajouté de nouvelles technologies ici et là, mais peu ont renouvelé ou remplacé leurs systèmes de contrôle complets en fonctionnement.

Même dans les usines nouvellement conçues, les systèmes de contrôle sont très souvent encore simples dans leur architecture. Bien que la puissance de calcul et les composants soient devenus plus abordables ces dernières années, la part relative d’un système de contrôle dans la conception et le coût total d’une usine a considérablement augmenté en ajoutant plus de technologie, de capacités et de logiciels à la portée de l’équipement et en augmentant les exigences de sécurité. Longtemps estimée à environ 10 % du coût d’une installation, cette part n’a cessé d’augmenter jusqu’à 30 %.

Systèmes de contrôle traditionnels : L’approche fournisseur d’équipement

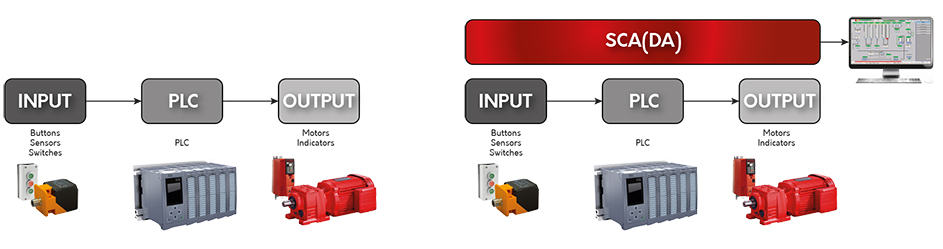

Les systèmes de contrôle traditionnels dans l’industrie AAC étaient souvent purement pilotés par PLC, basés sur un principe simple (Fig. 1). Les entrées n’étaient souvent que des signaux numériques provenant de boutons-poussoirs ou de simples commutateurs. L’API analyserait alors les entrées, exécuterait son programme et définirait les sorties. La visualisation de processus ou la collecte de données n’étaient souvent pas présentes. Dans le cas où de processus ou l’ états de machines étaient visualisés, cela se faisait généralement avec des lumières clignotantes. La collecte de données, si elle était effectuée, était principalement effectuée manuellement au moyen d’une piste papier structurée tout au long du processus de production, où chaque poste d’exploitation écrivait les données pertinentes quelque part, par exemple sur un tapis roulant.

Les systèmes de contrôle industriels évoluant au fil des ans et le matériel informatique devenant de plus en plus puissant et abordable, de nouvelles possibilités ont émergé. À partir de ce moment, vers le début des années 2000, les écrans IHM programmables et les systèmes SCADA ont commencé à être utilisés dans l’industrie AAC (Fig. 2), permettant un contrôle flexible, une meilleure visualisation et une meilleure collecte de données. Souvent, SCADA était principalement utilisé à des fins de visualisation, mais ses capacités de collecte de données n’étaient pas autant utilisées.

Fig. 1 : Architecture de contrôle API traditionnelle Fig. 2: Architecture de contrôle traditionnelle améliorée

Bien que les usines plus récentes aient généralement été livrées avec une technologie de systèmes de contrôle plus récente, un écart important a souvent été observé entre ce que les usines recherchaient réellement et ce que les fournisseurs livraient. C’était le résultat du fait que les constructeurs de machines AAC se concentraient principalement sur un système de contrôle fonctionnel pour leur propre étendue d’équipement et essayaient de réduire les coûts. Beaucoup ne prenaient pas en compte la vision d’ensemble de l’exploitation d’une usine et de la commercialisation du produit final.

En conséquence, les usines ont dû acheter et développer elles-mêmes ces systèmes et procédures au fil du temps. Cette approche a souvent abouti à un mélange de divers systèmes de différents fournisseurs tout au long de l’activité d’exploitation, ce qui peut être décrit au mieux comme une « courtepointe en patchwork ». Il n’est pas difficile d’imaginer qu’une telle combinaison de systèmes soit assez difficile et coûteuse à entretenir.

Systèmes de contrôle totalement intégrés : l’approche partenaire technologique

En tant que fournisseur leader de solutions AAC, Aircrete Europe surveille en permanence les derniers développements de la technologie des systèmes de contrôle à appliquer dans l’industrie AAC. L’une des conclusions les plus importantes que l’on puisse en tirer est que le monde des systèmes de contrôle est en particulier très dynamique et en constante évolution pour suivre les dernières tendances et besoins de production. Les produits matériels et logiciels sont mis à jour régulièrement par leurs fabricants ; les produits qui sont nouveaux aujourd’hui peuvent devenir obsolètes l’année suivante.

D’une manière générale, il est impossible pour les usine de suivre ce développement rapide à tous les niveaux. La mise à niveau ou la modification continue du matériel et des logiciels existants pour l’ensemble de l’usine est une activité très coûteuse et risquée, nécessitant des compétences extérieures au cœur de métier d’une usine.

Les décisions stratégiques d’Aircrete d’effectuer des investissements sélectifs dans un certain nombre d’usines AAC ont évolué pour devenir un véritable partenaire technologique intégré. Possédant des usines et comprenant avec précision les défis et les pièges du processus de production, Aircrete Europe s’est demandé s’il serait possible de proposer une solution globale de systèmes de contrôle de parapluie qui pourrait faire bénéficier n’importe quelle usine des derniers développements et rester en tête avec un coût de maintenance minimal et risque vers l’avenir.

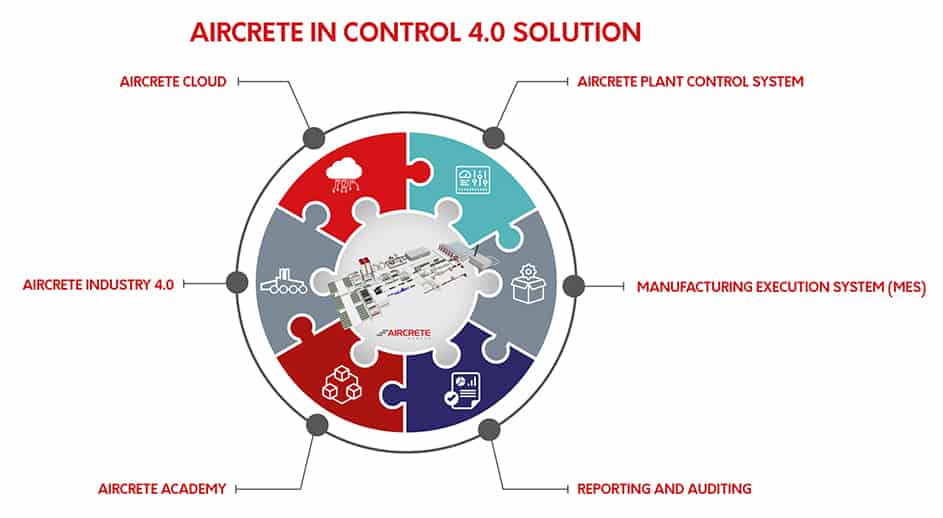

Il en a résulté une solution de contrôle d’usine intégrée, appelée « Aircrete In Control 4.0 », où le système de contrôle d’usine complet est abordé dans son ensemble et construit de manière modulaire. Bien sûr, le terme « modulaire » n’est pas nouveau et il existe de nombreuses solutions qui offriraient un module de contrôle de mélange ou d’autoclavage. Cependant, « modulaire » du point de vue d’Aircrete prend des contrôles bien au-delà de ce niveau et peut être visualisé comme un puzzle parfaitement intégré (Fig. 3).

Fig. 3: Les couches individuelles de la solution Aircrete In Control 4.0 s’emboîtent parfaitement comme les pièces d’un puzzle

Les sections suivantes décrivent plus en détail la solution Aircrete In Control 4.0, dont certaines sont toujours un standard dans toute nouvelle usine Aircrete. Peu d’autres peuvent être ajoutés de manière modulaire aux clients avec une usine nouvelle ou existante qui souhaitent amener leur système de contrôle d’usine à une autre ligue.

Système de contrôle d’usine Aircrete

Cette première couche de base de la solution Aircrete In Control 4.0 se compose de plusieurs modules de contrôle de zone d’usine qui sont standard dans toute nouvelle usine Aircrete (Fig. 4). Aircrete Europe s’efforce par la présente d’être un système de contrôle d’usine AAC de premier plan non seulement en les interfaçant, mais également en intégrant complètement tous les équipements tiers sous un même toit.

Principales caractéristiques de système de contrôle d’usine Aircrete

- Contrôle intuitifs des actifs, visualisation et acquisition de données basés sur des principes sans code.

- Système de contrôle de mélange adaptatif intelligent

- Système de contrôle intelligent de l’autoclave

- Système d’emballage intelligent et flexible

- Système de gestion de renforcement flexible

- Systèmes de post-traitement

- Traçabilité complète tout au long du processus de production

- Systèmes de sécurité et d’alarme

- Intégration transparente d’équipements tiers

Fig. 4: Les modules de contrôle et de surveillance répartis dans les différentes zones de production sont parfaitement intégrés et gérés par le système de contrôle de l’usine Aircrete développé en interne.

Système d’exécution de gestion (SEG)

En plus du routage de contrôle de l’installation intégrée, il est possible d’intégrer un routage (couche) SEG, qui est à nouveau un standard dans toute nouvelle usine Aircrete. Cette couche s’occupe de gérer tous les ordres de production, la gestion des travaux et des lots, qu’ils soient créés manuellement ou insérés automatiquement par un système de Planification des Ressources d’Entreprise (PRE) via l’Interface de Programmation d’Applications (IPA) d’Aircrete.

En plus du flux de données traditionnel en aval de PRE, le système est également capable de renvoyer des données de production en temps réel en amont dans les systèmes PRE et de Gestion de Relation Client (GRC). C’est une caractéristique importante, car outre la nécessité de pousser la production directement de PRE à l’usine, il est crucial de savoir ce qui a réellement été produit, en quelle qualité et quantité et ce qui est disponible où sur le parc à bestiaux ou combien de matières premières sont toujours disponible dans les silos.

Afin de traduire les données de commandes de production dans l’usine et ses équipements, Aircrete Europe a développé ses propres outils de configuration de moules qui vérifient si les produits (en particulier lors de la fabrication de panneaux spécialisés) peuvent être fabriqués ou si les ressources nécessaires sont disponibles. Tout cela est fait avant la mise en production et réduit considérablement le risque de temps d’arrêt.

Principales caractéristiques de système d’exécution de gestion (SEG)

- Gestion interactive des ordres de fabrication

- Outils de configuration de moules flexibles et intuitifs

- Intégrations en amont et en aval avec les systèmes PRE

- API avec des systèmes tiers

Rapports et audits

Comme les usines de AAC peuvent être assez complexes, il est important de pouvoir enregistrer beaucoup de données. Cela se fait dans la couche de reporting et d’audit, qui est une fonctionnalité standard dans la plupart des nouvelles usines Aircrete. Avec ces données, la production et la qualité peuvent être contrôlées et une piste d’audit peut être créée. Cela aide les usines AAC à se conformer aux normes ISO et leur permet de contrôler pleinement leurs activités.

De plus, l’enregistrement des données est un outil important pour la détection des pannes et la minimisation des temps d’arrêt. Bien que les rapports puissent être configurés de manière flexible selon les exigences de n’importe quelle centrale AAC, les données suivantes sont généralement collectées et représentées dans les rapports :

- Données de production: Cela inclut toutes les données pertinentes liées à la production d’AAC, telles que les températures, les pressions, la dureté, les numéros de lot, etc.

- Données machine: Elles incluent toutes les données pertinentes liées au fonctionnement de l’équipement, telles que les temps de cycle, les erreurs, la maintenance et les KPI industriels, les événements des opérateurs, etc.

- Données sur les services publics : Elles incluent toutes les données pertinentes relatives aux services publics et aux ressources de l’usine, telles que les matières premières, les ressources de services publics et la consommation d’énergie.

Principales caractéristiques de rapports et audits

- Collecte et rapport en temps réel des données et des événements (activités)

- Rapport flexible

- Surveillance et rapports des services publics, de l’énergie et des ressources

Académie Aircrete

Aircrete Europe comprend qu’une usine AAC réussie ne se compose pas uniquement de la livraison d’équipements. Surtout lorsqu’une nouvelle usine est érigée, beaucoup de formation et de savoir-faire sont nécessaires pour assurer une transition en douceur vers le statut de producteur d’AAC. L’Académie Aircrete est unique et a été créée spécialement à cet effet. Il s’agit d’une plate-forme complète et interactive permettant aux usines de CAA de se mettre rapidement à niveau et de recevoir l’assistance dont elles ont besoin.

Principales caractéristiques de Aircrete Academy

- Base de connaissances et système de billetterie

- formation auditée pour différents niveaux d’opérations

- Modules de formation en ligne

- Documentation de l’usine telle que dessins, et manuels d’exploitation.

- Assistance à Distance Rester Connecté d’ Aircrete

- Formation dans les usines Aircrete

Aircrete Industry 4.0

Le remplacement d’un système de contrôle d’usine complet entraînera souvent des coûts importants avec un risque élevé et de longs temps d’arrêt. Bien que cela puisse parfois être nécessaire pour des raisons de support et de disponibilité (les produits logiciels supprimés peuvent ne plus être pris en charge ou disponibles à un moment donné), ce n’est souvent pas une option préférée pour les installations de production.

Pour cette raison, Aircrete Europe estime qu’il est important d’être capable d’intégrer de manière transparente les systèmes de contrôle existants dans un système de contrôle global.

Le routage d’ Aircrete Industrie 4.0 fait passer les systèmes de contrôle au niveau supérieur. Comme mentionné dans le troisième chapitre de cet article, Aircrete Europe a cherché un moyen de faire passer n’importe quelle usine au niveau supérieur en bénéficiant des dernières technologies.

Aircrete Industrie 4.0 offre cette option à toutes les usines AAC. Que les usines fonctionnent sur un système de contrôle Aircrete ou tiers ou qu’elles utilisent les derniers API ou des produits hérités de presque toutes les marques ; il est possible de les intégrer au sein de la plateforme Aircrete Industrie 4.0 sans modifications majeures ou coûteuses.

Lorsqu’une usine est connectée à cette plate-forme, les données de n’importe quelle étiquette ou dispositif au sein de cette usine peuvent être collectées, analysées, interprétées et visualisées en fonction des besoins de l’utilisateur. Sur la base de fonctionnalités d’analyse et de statistiques, les données peuvent être réintroduites dans le processus pour permettre des décisions ou des déclencheurs automatiques en temps réel dans le processus. Tout cela peut être fait sans code, donc aucun consultant externe coûteux ou aucune compétence commerciale non essentielle n’est nécessaire. Le projet peut être réalisé soit zone par zone, soit en une mise à niveau complète d’un seul coup.

Cette plate-forme peut générer des capacités infinies pour les centrales AAC, par exemple, dans le domaine de la maintenance. Avec les données, la puissance de calcul et d’interprétation au bon endroit, la maintenance prédictive pourrait être appliquée, minimisant les temps d’arrêt et les coûts de maintenance.

Principales caractéristiques de Aircrete Industry 4.0

- Intelligence Aircrete EDGE et IIoT

- Collecte de données en temps réel à partir de n’importe quel appareil

- Analyse de données basée sur les flux

- Suivi et analyse des KPI industriels

- Apprentissage automatique et analyse basée sur les statistiques

- Notifications

- API avec des systèmes tiers

- Mises à jour en direct

- Dernières normes de sécurité de l’industrie

Aircrete Cloud

Le Cloud Aircrete est une plate-forme en ligne où toutes les données pertinentes de l’usine ; collectées et normalisées à l’EDGE, peuvent être visualisées, analysées, stockées et interprétées. La plate-forme est accessible depuis n’importe quel appareil et facilement personnalisable via une interface utilisateur graphique. Aircrete Europe développe continuellement cette plate-forme, ajoutant régulièrement de nouvelles fonctionnalités et capacités afin que tous les utilisateurs puissent utiliser les dernières fonctionnalités mises à jour.

Il va sans dire que les dernières normes de sécurité de l’industrie sont utilisées pour assurer une protection et une sécurité adéquates. De plus, les données sont toujours disponibles et toujours sauvegardées.

Principales caractéristiques de Aircrete Cloud

- Accès à distance

- Surveiller les actifs de n’importe où sur n’importe quel appareil

- Analyse comparative

- Notifications

- Gestion de la maintenance basée sur des données réelles

- Connectez-vous à des services cloud externes tels que Google, AWS et Azure

Une usine, un système: la solution Aircrete In Control 4.0

Avec la solution Aircrete In Control 4.0, Aircrete Europe fournit un système de contrôle robuste et modulaire, prêt pour l’avenir. En ajoutant des fonctionnalités de l’industrie 4.0 et des services cloud, une plate-forme avec des possibilités presque infinies pour les usines est créée.

Les processus de réduction des coûts et de la maintenance, tels que la maintenance préventive et prédictive, peuvent être facilement réalisés et l’efficacité de l’équipement visible instantanément afin de pouvoir y travailler efficacement.

Que vous recherchiez une nouvelle opportunité ou une mise à niveau (des parties) de votre système de contrôle existant dans votre usine actuelle, contactez Aircrete Europe !