Uno de los principales elementos en los que los operadores de las fábricas de AAC se enfocan continuamente es hacer más eficiente su proceso de producción. Simplemente manteniendo el costo igual y aumentando la producción, la rentabilidad aumentará, asumiendo por supuesto, que no se compromete la calidad del producto. Con un enfoque integrado, Aircrete Europe entiende completamente la dinámica de producción de HCCA que va más allá del simple suministro de equipos y maquinaria. Especialmente para la producción de paneles, existen etapas adicionales de complejidad en la parte inicial (por ejemplo, el refuerzo) y en la parte final (por ejemplo, el postratamiento). Este artículo se centra en algunas de las soluciones de postratamiento y detalla una serie de opciones de fresado de paneles para mejorar la eficiencia del fresado y aserrado que amplía aún más la cartera de productos mediante el fresado CNC.

Ventajas del perfilado en blanco

La elaboración de perfiles de productos de HCCA se puede integrar de dos formas en el proceso de producción: antes de la autoclave (es decir, en la etapa «verde») o después de la autoclave (es decir, en la etapa «blanco»). Tradicionalmente, el perfilado se ha realizado en la etapa verde, sin embargo, para sus últimos proyectos, Aircrete Europe ha creado una opción adicional para que sus clientes incorporen el perfilado en la etapa blanca. Sin duda, hacer un fresado en verde es posible y el perfilado en verde se realiza generalmente con un cuchillo estático. Sin embargo, al perfilar en blanco, se puede lograr una mayor precisión, mejor calidad y menos daño en los perfiles.

Perfilado en blanco de paquetes de paneles completos

Una mejora de las opciones de perfilado en blanco existentes, donde los paneles se perfilan uno por uno, Aircrete Europe creó una nueva solución que permite perfilar un paquete completo de paneles a la vez, con una gama completa de opciones de perfilado, como machihembrado, chaflanes o cualquier otra forma y perfil específico en toda su longitud, con alta precisión y tiempos de ciclo rápidos.

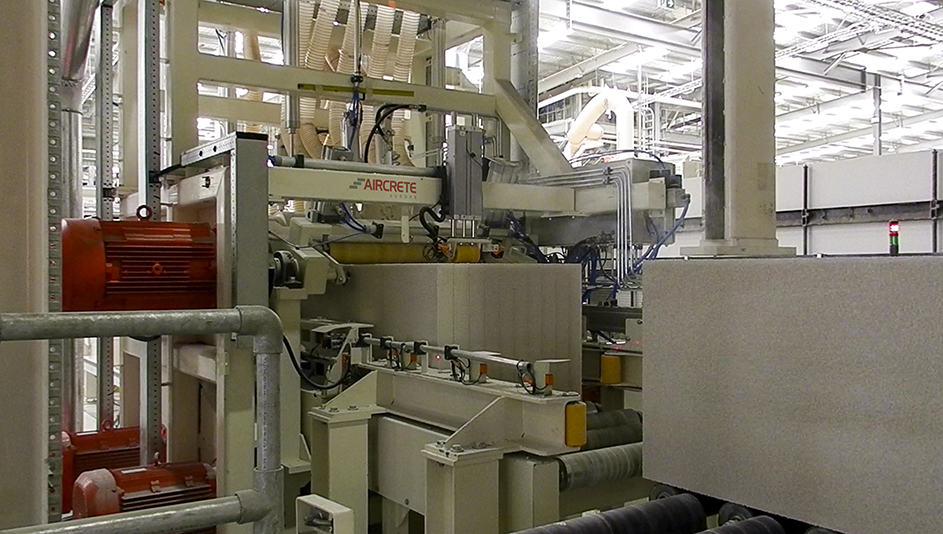

Todo el polvo de HCCA se recoge y se recicla de nuevo en el proceso con un sistema de transporte neumático que conduce el polvo a un depósito separado en la torre de mezclado. Además, para minimizar los tiempos de ciclo, este sistema se instala entre la grúa de descarga y el paletizado del proceso productivo. Las soluciones de transporte de producto especiales de Aircrete Europe reconfiguran la “torta” para obtener el tamaño del paquete final y todo el paquete de paneles sin perfilar recién sacados de la autoclave se mueve hacia la unidad de fresado de paquetes blancos mientras un rodillo lateral móvil empuja el paquete contra los rodillos laterales fijos (Fig 1).

Fig. 1: Paneles siendo introducidos en la unidad de perfilado de paquetes de paneles

Los ejes de fresado son de diseño personalizado y fáciles de cambiar, lo que permite una alta flexibilidad de los tipos de perfil, estos ejes perfilan los paneles en el paquete en la parte superior e inferior simultáneamente mientras los paneles se mueven (es decir, los casetes de fresado son estáticos). Todas las partículas generadas y el polvo se aspiran durante este proceso de molienda desde la parte superior e inferior, asegurando un proceso limpio que evita que el polvo entre a la atmósfera.

Características del perfilado en blanco del paquete de paneles

- Perfila el paquete de paneles completo de una sola vez: L = 1000-6000 mm y A = 500-800 mm

- El perfilado es posible en cualquier espesor desde 50 mm en adelante

- El diseño de perfil 3D está hecho a medida para machihembrado (enclavamiento) y perfiles de piso profundo

- Tiempo de ciclo rápido: 30-60 segundos por paquete de panel (<4 minutos por “torta”)

- Alta precisión (notablemente mejor que cualquier perfilado en verde)

- Reciclaje total de residuos de AAC

- Funcionamiento completamente automático

Sierra para paquetes de paneles para paquetes de paneles completos

La mayoría de las fábricas de paneles AAC también tienen una solución de aserrado de postratamiento para tener la opción de cortar los paneles después de la autoclave. Esta solución ayuda a producir un tamaño de producto no estándar, los llamados «especiales» o cortar los extremos de los paneles dañados para poder seguir utilizando el producto.

Como las soluciones de aserrado estándar solo pueden cortar un panel a la vez, este es un proceso engorroso que requiere la eliminación del embalaje y el flejado existentes, realizar el proceso y re empacar el producto, este proceso requiere mucho tiempo y tiene efectos negativos en el tiempo del ciclo de producción. En el caso de los paneles HCCA, si se produce un daño durante el proceso de producción, la mayoría de las veces ocurre en los lados frontal o final de las “tortas”. Este es un riesgo típico cuando se corta con una tecnología de corte “tilt-cake”, ya que el equipo aquí no tiene un empujador que funcione como un receptor de alambre cuando los alambres salen de la torta con una presión sustancial.

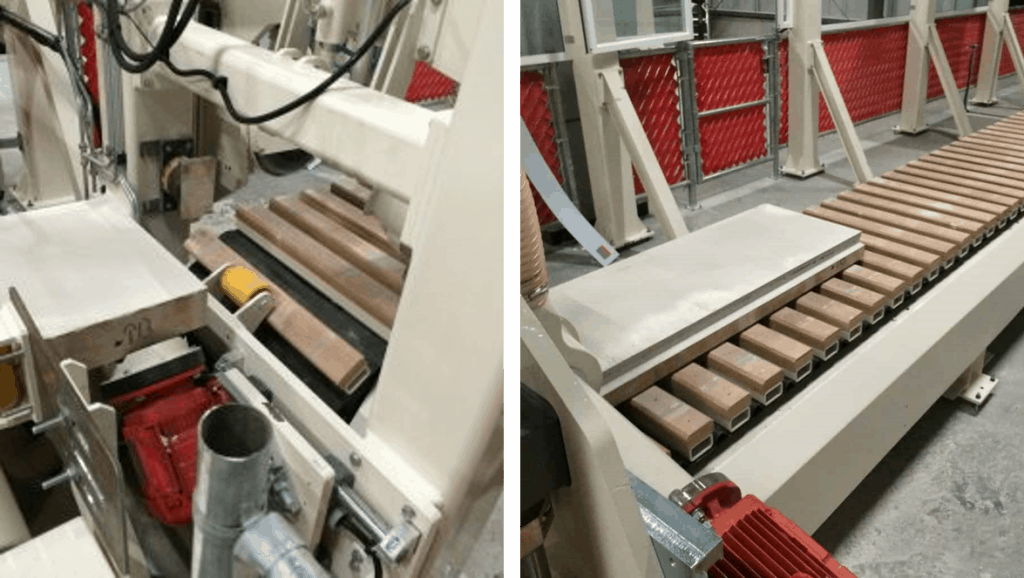

La sierra para paquetes de paneles para paquetes de paneles completos diseñada por Aircrete Europe corta los bordes de los paquetes completos de paneles para que los paquetes dañados puedan procesarse más rápido y más fácilmente. El proceso comienza colocando un paquete completo de paneles dañados en el transportador de alimentación con un montacargas o una grúa. Los rodillos comienzan a mover el producto y, en el lugar deseado, una hoja grande de acero corta todo el paquete de una vez (Fig. 2). Luego, los desechos se retiran a un contenedor, mientras que el nuevo paquete de paneles «acortado» puede ir directamente al almacén (Fig. 3).

Fig. 2: Los extremos dañados del panel de 7 cm están en proceso de ser cortados del paquete completo de 3 m

Fig. 3: Vista general del lado de salida del sistema de aserrado para paneles

En caso de que el refuerzo quede expuesto debido a la posición de aserrado, estos extremos del refuerzo se recubren inmediatamente con un revestimiento anticorrosión para protegerlo contra la corrosión.

Características de la sierra para paquetes de paneles

- Corta un paquete de paneles completo a la vez: ancho hasta 800 mm

- Corta también el refuerzo

- Diseño duradero de la hoja con punta de diamante.

- Operación simple, eficiente y segura para la fijación rápida de defectos del panel

- Funcionamiento automático (excepto carga / descarga)

- Extracción de polvo de HCCA completa

- Al ser una máquina independiente, se puede colocar en cualquier fábrica de fabricación de paneles.

Fresado de superficies de paneles con CNC

Además de los sistemas de perfilado y aserrado, otra solución para mejorar los paneles en la sección de postratamiento de una planta es una fresadora de superficies CNC. Este sistema está diseñado para crear patrones de superficie en los paneles de HCCA. El uso más común observado en el mercado es para los paneles de revestimiento (50-75 mm) en forma de aplicaciones de fachada y revestimiento (Fig. 4).

Fig. 4: Los paneles de revestimiento de HCCA proporcionan una capa de aislamiento duradera en las paredes exteriores con apariencia estética

La ventaja del revestimiento con paneles de HCCA es tener un producto delgado pero reforzado que sigue siendo muy ligero. Los patrones de diseño de la superficie se pueden personalizar con capacidades de fresado precisas. El fresado de superficie permite a los productores de HCCA ofrecer soluciones de revestimiento únicas y de alto margen que les ayudan a diferenciarse en el mercado. Con un ajuste en el diseño, también es posible el fresado de los elementos de pared grandes.

Como en una planta de Aircrete se pueden producir paneles más delgados (paneles de <100 mm de espesor), este sistema normalmente se incorpora en una fábrica de Aircrete. La fresadora CNC totalmente programable con cuatro cabezales de fresado que puede fresar dos paneles a la vez en un ciclo (Fig. 5). La entrada y salida se puede realizar de forma manual o automática, mientras que el fresado de la superficie se realiza de forma totalmente automática según el diseño preprogramado. Para obtener más detalles sobre el mercado y las aplicaciones de los productos, consulte el artículo «Aplicaciones de paneles delgados y conocimientos técnicos necesarios sobre la tecnología de producción» publicado en AAC Worldwide vol. 04, 2019.

Además de la solución mencionada anteriormente, Aircrete Europe también tiene soluciones en línea para alto volumen, donde el fresado de superficie se colocará entre la línea de descarga y empaque en un sistema de bypass.

Fig. 5: El sistema de fresado de paneles Aircrete puede fresar dos paneles a la vez

Características del fresado de superficies con CNC

- Agrega nuevos paneles de revestimiento de alto margen a la cartera de productos

- Puede fresar paneles de hasta 3000 mm de longitud (opcionalmente disponible hasta 6000 mm)

- Diseños de patrones totalmente personalizables

- Al ser una máquina independiente, se puede colocar en cualquier fábrica de fabricación de paneles.

Línea de aserrado para paneles individuales

Una de las principales ventajas de las líneas de aserrado Aircrete de nueva generación es cortar paquetes de paneles completos a la vez, sin embargo, la línea de aserrado para paneles individuales ofrece la flexibilidad de cortar paneles individualmente. En esta solución, los paneles se cargan en el transportador de alimentación y se mueven automáticamente hacia adelante primero a la posición de aserrado. Si los paneles se colocan verticalmente, una unidad basculante los gira 90º. Un pórtico con portal de aserrado CNC con hoja de puntas diamantadas realiza el corte indicado por el operador (transversal, longitudinal o angulado). Posteriormente, el panel se extrae por el extremo opuesto para su descarga. Las piezas de desecho se recogen de forma manual o automática mediante una grúa con ventosa.

Características del aserrado de paneles individuales

- Ayuda a las plantas de HCCA a introducir nuevos elementos arquitectónicos

- Cortes transversales, longitudinales y en ángulo de paneles de 800-6000 mm de longitud (Fig. 6 y 7)

- Se pueden aserrar paneles de hasta 400 mm de espesor

- Cortes extremadamente precisos

- Opción para agregar perfilado de los lados del panel (por ejemplo, lengüeta y ranura, ranura profunda de piso, etc.) (Fig. 8 y 9)

- Opción de añadir una grúa de ventosas de vacío para carga / descarga de paneles

- Al ser una máquina independiente, se puede colocar en cualquier fábrica de fabricación de paneles.

Fig. 6: Ejemplos de cortes de panel transversales, longitudinales y en ángulo

Fig. 7: Con el cabezal que se puede mover hasta 90º, la sierra de Aircrete Mexico corta los paneles en la forma deseada

Fig. 8 & 9: La entrada y salida de la línea de aserrado con la unidad de aspiración de polvo en la planta de Aircrete México que perfila los lados de los paneles

Línea de aserrado para hacer dinteles a partir de paneles

Los dinteles juegan un papel clave como parte de una solución constructiva de HCCA y la capacidad de hacer una amplia gama de dinteles en la etapa “blanca” a partir de paneles es exactamente para lo que está hecho este sistema. Los dinteles son a menudo un producto muy estandarizado e idealmente, como se hace en todas las fábricas de Aircrete que producen paneles, se deben realizar en la etapa verde para evitar serrados masivos en el área de postratamiento.

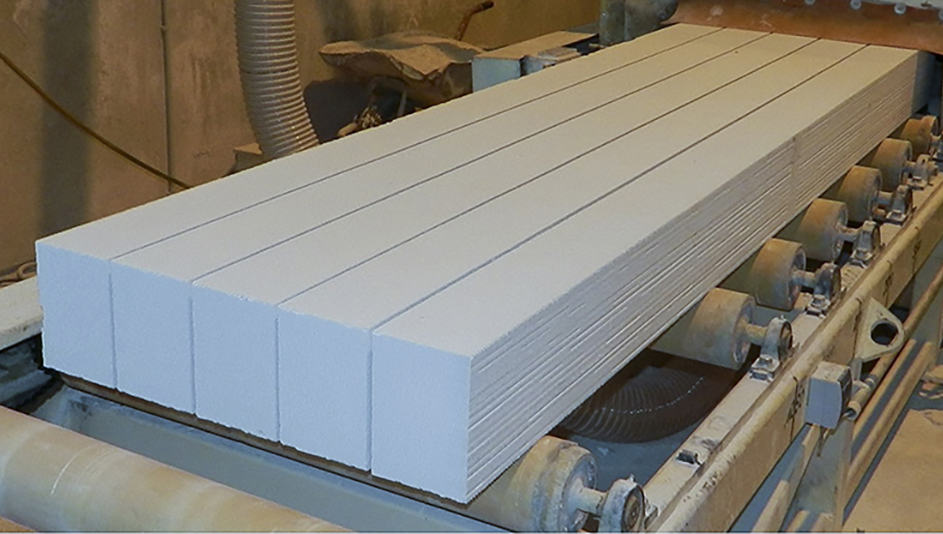

Sin embargo, la mayoría de las plantas de HCCA con la tecnología de corte “tilt-cake” no pueden cortar dinteles en la etapa verde y han expresado gran interés en esta solución para producir dinteles cortándolos de los paneles en la etapa blanca. Procesar paneles en dinteles es una operación relativamente sencilla y eficiente. Los paneles se colocan en el transportador de cadena de entrada mediante una carretilla elevadora (si los paneles se colocan verticalmente, una unidad basculante los gira 90º). Se alimentan automáticamente hacia adelante en un transportador a través de las cuchillas de corte longitudinales pre-posicionadas que cortan el panel en múltiples dinteles de las dimensiones requeridas (Fig. 10).

Fig. 10: Vista en primer plano de la salida de la línea de aserrado para dinteles con dinteles listos de 120 mm

Características de la línea de aserrado de dinteles

- Rápida producción de dintel mediante corte en blanco

- Fácil aserrado con alta precisión

- Tiempo de ciclo rápido con múltiples niveles de paneles a la vez (hasta 400 mm de espesor)

- Reciclaje de residuos en una bolsa grande separada o conectada a la torre de mezclado

- Tamaños de dintel personalizables debido a varios ejes con cuchillas pre-posicionadas

- Al ser una máquina independiente, se puede colocar en cualquier fábrica de fabricación de paneles.

Nuestros valores fundamentales como su socio tecnológico

Además de ofrecer la gama completa de soluciones de postratamiento como se describe en este artículo, Aircrete Europe es un socio tecnológico completo que proporciona una gama completa de soluciones en la producción de HCCA. Buscamos superar continuamente las expectativas de nuestros clientes proporcionando los mejores sistemas de construcción personalizados y orientación tecnológica para la industria global de HCCA.

Respaldamos las plantas de HCCA siguiendo de cerca las últimas tendencias de construcción en los mercados globales. A través de la inversión continua en innovación y tecnología de proyectos y asociaciones a largo plazo con arquitectos internacionales, autoridades de construcción e ingenieros civiles, optimizamos el proceso de producción de HCCA y la calidad del producto, lo que permite que las plantas de HCCA disfruten de las ventajas competitivas de tecnología de punta y alta calidad de soluciones constructivas.

¿Está interesado en recibir más información sobre cómo aumentar su eficiencia operativa o sobre cómo introducir nuevos materiales de construcción sostenibles en su mercado local? ¡Contáctenos ahora para discutir más!