С недавним запуском очередного проекта в Китае компании Aircrete Europe и Aircrete China с гордостью завершили свой первый проект по производству газобетонных блоков для Zhejiang Yuanzhu Housing Industrialization Co. Ltd. (Yuanzhu), дочерней компании Dingyuan Group и ведущего производителя строительных материалов в Китае. Завод нацелен на производственную мощность 500,000 кубометров в год, большинство из которых преимущественно производство панелей из АГБ. Это самая передовая линия по производству газобетонных изделий Aircrete в Китае с высочайшим уровнем автоматизации, новыми функциями производства газобетонных блоков и интеллектуальной системой управления производством газобетонных блоков, что является ответом на растущий спрос Китая на газобетонные панели.

Потенциал строительного рынка Китая

Ожидается, что благодаря политике правительства Китая по снижению выбросов углерода китайская промышленность газобетона достигнет беспрецедентного развития (Рис. 1). К 2025 году общий годовой объем производства газобетона должен достигнуть 230 миллионов кубометров, что составляет примерно 15% стеновых строительных материалов.

Рис. 1: Правительство Китая выдвинуло дополнительные требования к доле сборных конструкций в новых строительных проектах, создав более крупный рынок для предприятий сборного строительства, которые могут производить панели из газобетона с большим разнообразием и большими объемами

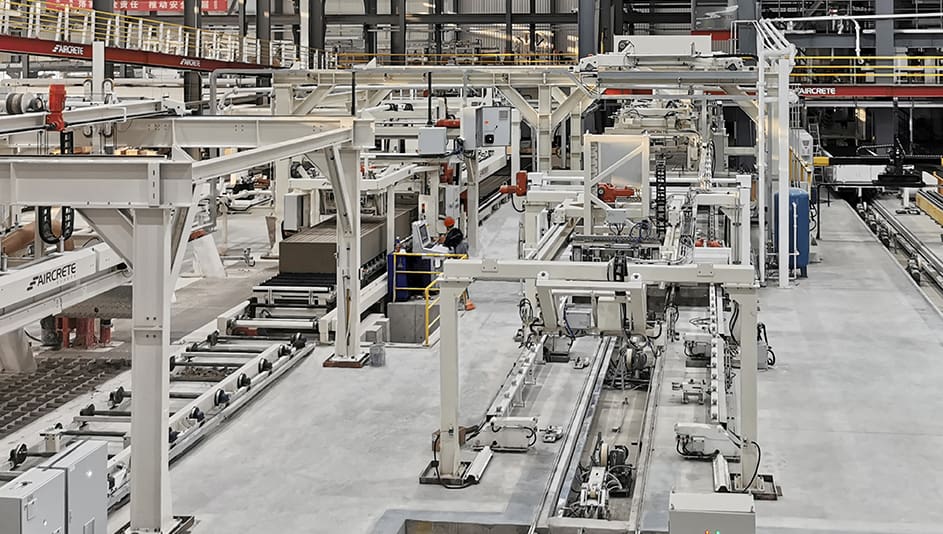

Чтобы устойчиво обслуживать этот спрос, технологические требования и стандарты для крупносерийного производства панелей из газобетона приемлемого качества значительно возросли. В связи с этим для Yuanzhu компания Aircrete разработала новый проект для будущего производства панелей из автоклавного газобетона в Китае (Рис. 2).

Рис. 2: Этот флагманский завод компании Zhejiang Yuanzhu Housing Industrialization Co. Ltd. полностью оснащен последними инновациями Aircrete для производства широкого ассортимента высококачественных газобетонных панелей

История проекта

Компания Yuanzhu, как опытный производитель сборных конструкций из железобетона, считает, что газобетон является естественным расширением ассортимента ее продукции. Газобетон может производиться в большом ассортименте и размерах, например, в виде перегородочных панелей, тонких облицовочных панелей или несущих панелей для стен, пола и крыши. Из-за легкости АГБ панелей Yuanzhu может увеличить радиус продаж на внутреннем рынке до 500 км, поскольку продажи сборных панелей обычно ограничены радиусом около 150 км из-за затрат на логистику. Кроме того, благодаря изоляционным преимуществам газобетона, он обеспечивает «зеленую марку» портфеля продукции и бизнеса Yuanzhu, что соответствует стратегии и целям правительства Китая в области устойчивого строительства.

Гибридный завод Aircrete для производства панелей из газобетона

В рамках проекта Yuanzhu Aircrete построила свой первый гибридный завод в Китае в тесном сотрудничестве со своей дочерней компанией Aircrete China Pty. Ltd. Гибридный завод Aircrete был представлен Aircrete в 2019 году, чтобы обеспечить конкурентоспособный европейский технологический вариант для китайского рынка.

В соответствии с этой моделью сердце завода (т. е. технология резки Aircrete) производится в Европе, в то время как другие элементы производятся Aircrete China на основе чертежей, спецификаций и требований к качеству Aircrete (Рис. 3). Такой подход позволяет оптимизировать общий инвестиционный бюджет заказчика без ущерба для качества завода и конечного продукта.

Рис. 3: Первый комплексный гибридный завод Aircrete в Китае представляет собой успешное сочетание ключевой технологии, поставляемой Aircrete Europe, с оборудованием местного производства Aircrete China

Зоны завода Yuanzhu

Сырьевой участок

Автоматическая система дозирования Aircrete точно рассчитывает рецепты для обеспечения стабильности и качества продукции. Как и на каждом заводе Aircrete, плотность раствора постоянно измеряется и контролируется автоматическим устройством измерения плотности. Вместо высокоскоростного смесителя (который используется на большинстве местных заводов) заводы Aircrete стандартно оснащены низкоскоростным смесителем с несколькими лопастями и встроенной системой промывки. Эта система была специально разработана Aircrete для создания более однородной смеси и обеспечения оптимального результата смешивания для всех возможных уровней плотности и независимо от высоты заполнения смесителя, что имеет большое значение для литейных форм с уменьшенным объемом (более короткие массивы) (Рис. 4).

Рис. 4: Подготовка сырья, индивидуальные пропорции смешивания, дозирующее и смесительное оборудование объединены в этом проекте, как и на всех заводах Aircrete, что является необходимым условием для производства высококачественных газобетонных блоков

Зона армирования

На заводе в Yuanzhu зона армирования спроектирована на двух уровнях с четырьмя кранами для армирования, что уменьшает общий размер секции армирования и делает общую компоновку и требования к размеру здания более эффективными и экономичными (Рис. 5). Весь второй уровень над камерой предварительной вулканизации (зона подъема) используется для изготовления арматуры и состоит из полностью автоматизированных линий сварки арматуры.

Рис. 5: Обзор компактной и автоматизированной зоны армирования

В зоне армирования арматура (стальные стержни, сетки или каркасы) собирается на так называемые иглы, которые удерживаются специальными рамами, и соответствующими поперечинами. Специальные сборочные машины обеспечивают надежную и оперативную сборку арматуры. Поперечины можно отрегулировать, чтобы определить положение для введения игл.

Второй уровень зоны армирования предназначен для буферизации собранных каркасов армирования. После заливки массива в форму один из четырех кранов для арматуры берет раму, удерживающую арматуру, и помещает ее поверх формы, в результате чего арматура будет вставлена в смесь. Перед резкой арматурный кран удаляет удерживающую раму из формы, вытягивая иглы, при этом арматура остается в предварительно отвержденном массиве. Затем иглы очищают и используют горячую восковую ванну для нанесения воска на иглы, чтобы уменьшить трение в осадке и предотвратить прилипание защиты от коррозии.

Зона циркуляции заливочных форм

Как только созревание сырого массива завершено, формы транспортируются в зону резки, где они автоматически открываются со всех сторон. Формы оснащены системой подвижных дверей Aircrete для заливки короткого массива (Рис. 6). Регулируемые пресс-формы обеспечивают гибкое и эффективное производство панелей без отходов, что необходимо для завода, который нацелен на производство панелей из газобетона в больших объемах.

Рис. 6: Полностью автоматические регулируемые дверцы заливочных форм позволяют автоматически регулировать длину массива непосредственно перед заливкой без необходимости использования отдельных перегородок

Сегодня на рынке существуют альтернативные решения для производства массивов разной длины, такие как резка панелей и блоков в одном массиве, использование перегородок или подвижных задних дверей. Еще одним преимуществом формы Aircrete является то, что все четыре дверцы открываются, оставляя плоскую поверхность, которую легко чистить и смазывать.

Зона резки

Когда сырой массив поднимается грейферным краном из открытой формы, выполняется профилирование дна. Нижний блок профилирования движется вперед и назад под массивом со встроенным ножом который создает профиль и эффективно собирает «зеленые» отходы. Особенностью этого оборудования является наличие нескольких регулируемых ножей. Это позволяет резать разные профили в одном массиве.

После профилирования дна сырой массив укладывается на форму из металлических полос и U-образных профилей, входящих в состав так называемых посолочных рам, на первом участке линии разреза, где делается поперечный надрез. Поскольку проволока уже уложена и натянута до подачи массива, поперечный разрез в системе Aircrete может быть выполнен за один проход снизу вверх, что устраняет риск двойного разреза, как в системах резки массива в вертикальном положении.

Линия резки является сердцем завода по производству газобетона, а благодаря технологии резки массива в горизонтальном положении Aircrete массив располагается в уникальном горизонтальном положении (Рис. 7). Это существенное отличие от технологии кантования, и преимущества становятся особенно очевидными при производстве панелей.

Рис. 7: На всех установках Aircrete массив остается в горизонтальном положении с момента заливки, подъема, резки до выгрузки, и нет необходимости в оборудовании для отделения или кантования сырого массива

После поперечного разреза массив проходит по Высокоскоростной режущей раме (HSCF), где вертикальные двойные струны колеблются с высокой скоростью, чтобы сделать точный разрез и создать Супер Гладкую поверхность.

Так как изделия разрезаются вертикально в горизонтальном положении, создаются проемы между массивами, устраняя проблемы слипания, которые требуют специальных систем разделения, что позволяет производить очень большой ассортимент продукции, включая очень тонкие (облицовочные) панели.

На заводах Aircrete массив остается в горизонтальном положении с момента заливки, подъема, резки до выгрузки, и не требуются машины для отделения или опрокидывания сырого массива, что также означает меньше операций и меньший риск повреждения массива. Верхнее профилирование производится перед вертикальным резом с помощью профилирующих ножей, закрепленных с помощью системы быстрой блокировки/разблокировки, позволяющей произвести замену за короткое время. Здесь ножи также регулируются, что позволяет делать смешанные профили внутри массива.

После прохождения участка резки массив перемещается на позицию вакуумного крана. Вакуумный манипулятор удаляет всю верхнюю корку. Боковые корки удаляются системой игольчатых пластин. Отходы сырого массива на 100 % возвращаются обратно в производственный процесс, а это означает, что на заводе Aircrete отсутствуют технологические отходы.

Зона отверждения

Нарезанные массивы на сушильных рамах укладываются в три стопки, чтобы максимально использовать пространство автоклава. Установка стопорных штифтов полностью автоматизирована с помощью специально разработанных манипуляторов штабелирующих штифтов (Рис. 8). Эти стопки помещаются в крытую буферную зону перед автоклавами. После опорожнения автоклава сырые массивы перемещаются траверсером автоклава в автоклавы. Рамы блокируются и разблокируются вместе автоматически, так что ряд из 18 массивов может быть вставлен и вытянут из автоклавов траверсером.

Рис. 8: Манипуляторы укладочных штифтов автоматически вставляют штифты в полимеризационные рамки

В отличие от большинства китайских заводов, на этом заводе установлены однодверные автоклавы. Благодаря эффективной загрузке траверсы с достаточными буферами время загрузки-разгрузки сравнимо с двухдверными автоклавами.

Однако. Однодверный автоклав имеет то преимущество, что тепло остается внутри автоклава, снижая потребление энергии. Кроме того, это решение построено существенно более компактно. На заводе такого размера. это экономит землю и площадь застройки около 1750 м². Благодаря горизонтальному процессу отверждения Aircrete пар проникает полностью, что приводит к повышению эффективности производства и улучшению качества конечного продукта. Благодаря системе управления автоклавами Aircrete пар передается между автоклавами, что позволяет минимизировать потребление энергии и оптимизировать затраты.

Зона разгрузки и упаковки

В зоне разгрузки белые массивы разбираются и передаются на специальную упаковочную линию в зависимости от типа продукта (Рис. 9). Укладочные штифты удаляются автоматически. На заводе в Yuanzhu была установлена самая гибкая линия разгрузки, доступная от Aircrete.

Рис. 9: В зоне разгрузки кран берет готовые белые массивы и передает их по одному с рамы на специальную упаковочную линию в зависимости от типа продукта

Главной особенностью является возможность полностью автоматически разделять смешанные массивы на блоки и панели. Еще одной особенностью является система конфигурации пакета панелей. Это позволяет полностью автоматически настраивать различные размеры упаковки.

Особо следует отметить, что пакеты панелей укладываются не на поддоны, а на так называемые деревянные заготовки, которые значительно снижают затраты на упаковку и экономят ресурсы. Для этой цели Aircrete поставила полностью автоматическое устройство для вставки клея и обвязки, которое также может вставлять угловую защиту.

В зоне распиловки после обработки белая фрезерно-пильная установка создает индивидуальные профили и узоры на готовых изделиях. Для достижения максимальной точности и качества профилирования верхнее профилирование также может быть выполнено на уже затвердевших изделиях в качестве опции.

Решение Aircrete Контроль 4.0

С комплексной системой управления заводом Aircrete, разработанной собственными силами, которая уже подробно описана в разделе Цифровизация газобетонных заводов с помощью решения Aircrete Контроль 4.0, модули управления и мониторинга со всех производственных участков легко интегрируются и управляются из централизованной диспетчерской (Рис. 10).

Рис. 10: Специально спроектированная диспетчерская представляет собой безопасную, удобную и функциональную среду, которая помогает операторам Yuanzhu более эффективно управлять заводом с помощью системы управления заводом Aircrete

Эта современная система управления является очень мощным инструментом для эффективного производства газобетонных изделий и является первым применением Aircrete в Китае.

План выхода на рынок Yuanzhu

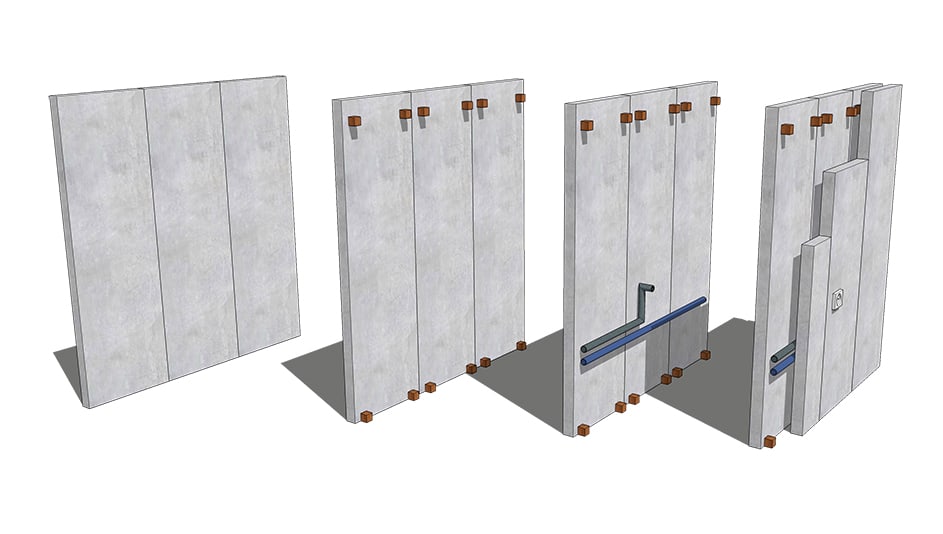

Новая производственная линия Aircrete может производить разнообразные продукты из газобетона, а дифференциация, инновации и индивидуализация стали главной заботой клиентов в настоящее время. С помощью технологии Aircrete можно изготавливать панели толщиной до 37,5 мм, а сверхтонкие панели с рисунком создают больше возможностей для персонализации и эстетических эффектов. Признавая будущую тенденцию тонких панелей и уникальные свойства технологии Aircrete для производства тонких панелей, Yuanzhu стремится продвигать новые системы тонких панелей из АГБ, такие как система двухслойных сэндвич-панелей (Рис. 11).

Рис. 11. Двухслойная система сэндвич-панелей, разработанная компанией Yuanzhu, представляет собой готовое стеновое решение, состоящее из двух тонких газобетонных панелей с зазором между ними

Это создает отличные рыночные позиции для Yuanzhu и делает компанию ориентированной на будущее, чтобы извлечь большую выгоду из перспектив рынка и тенденций в сборном строительстве.

О компании Zhejiang Yuanzhu Housing Industrialization Co. Ltd.

Zhejiang Yuanzhu Housing Industrialization Co., Ltd. (Yuanzhu) — ведущая инженерно-строительная компания, занимающаяся индустриализацией зданий и производством сборных строительных материалов в Китае. Yuanzhu предоставляет инновационные, безопасные и экономически эффективные продукты, решения и услуги посредством исследований, проектирования, производства и строительства во всей производственной цепочке сборных зданий.