独特的技术

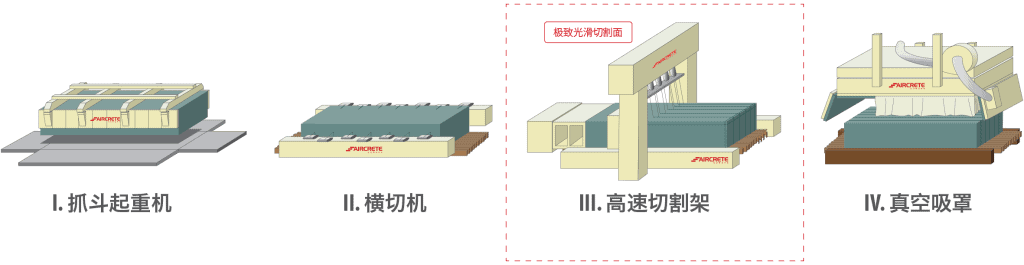

水平切割科技

水平切割的优点

灵活的生产过程

强化板的大批量、大品种和及时生产是可能的(100%的块也是可能的)。

完整的产品系列

最大的产品种类,因为生产过程允许更复杂和更薄的形状和结构:厚度为40毫米 – 300毫米的面板,长达6米,以及传统的砌块。

卓越的产品质量

最小的蛋糕处理和双线切割技术导致了高精确度(<1mm公差)和卓越的SUPER SMOOTH产品表面。

节能的工厂运作

比(传统的)倾斜式蛋糕工艺处理次数更少,从而提高效率,减少破损,并将能源使用量降至最低。

简化的机器基础设施

较少的蛋糕处理导致简化的基础和不需要高架起重机。

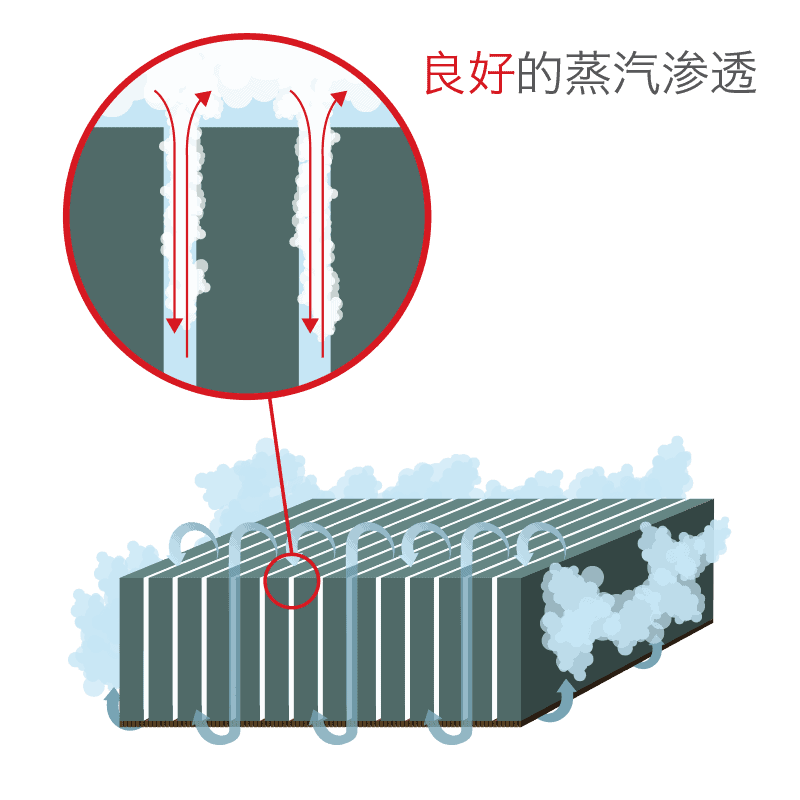

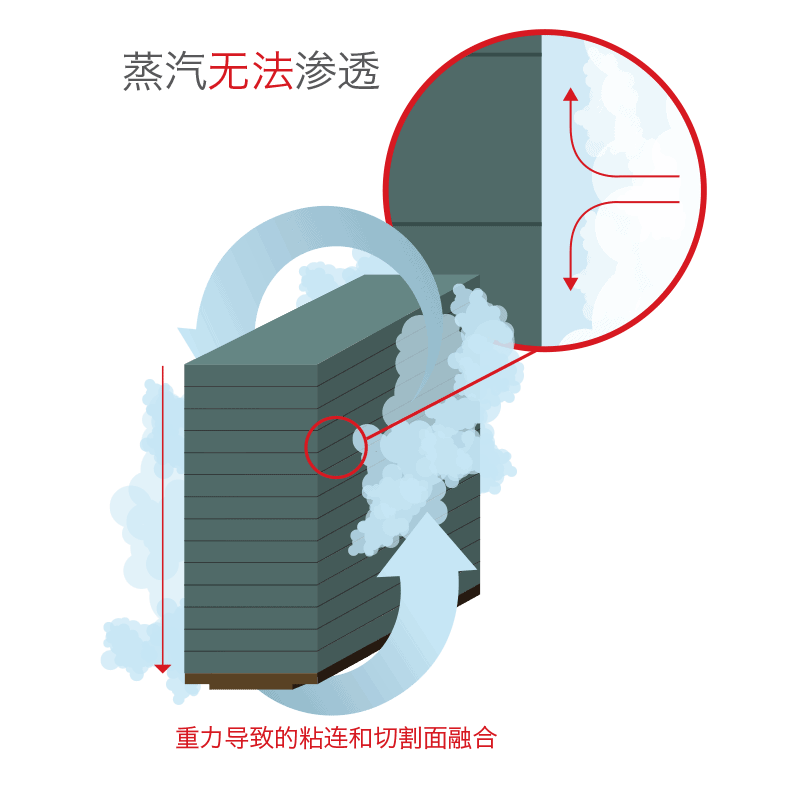

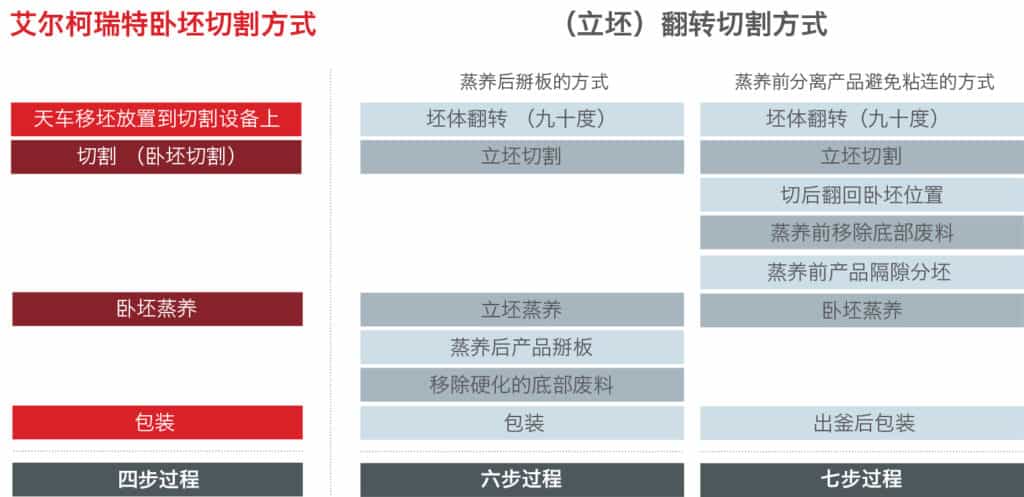

水平切割VS.翻转切割

相较于翻转切割的垂直蒸养,Aircrete系统的水平蒸养已被证实可以达到良好的蒸汽渗透,从而实现更好的产品质量。此外,翻转切割的垂直位置,导致其对产品的厚度(无法生产薄板)有影响。

通过掰板解决粘连问题的同时,会导致质量问题和产品损坏。

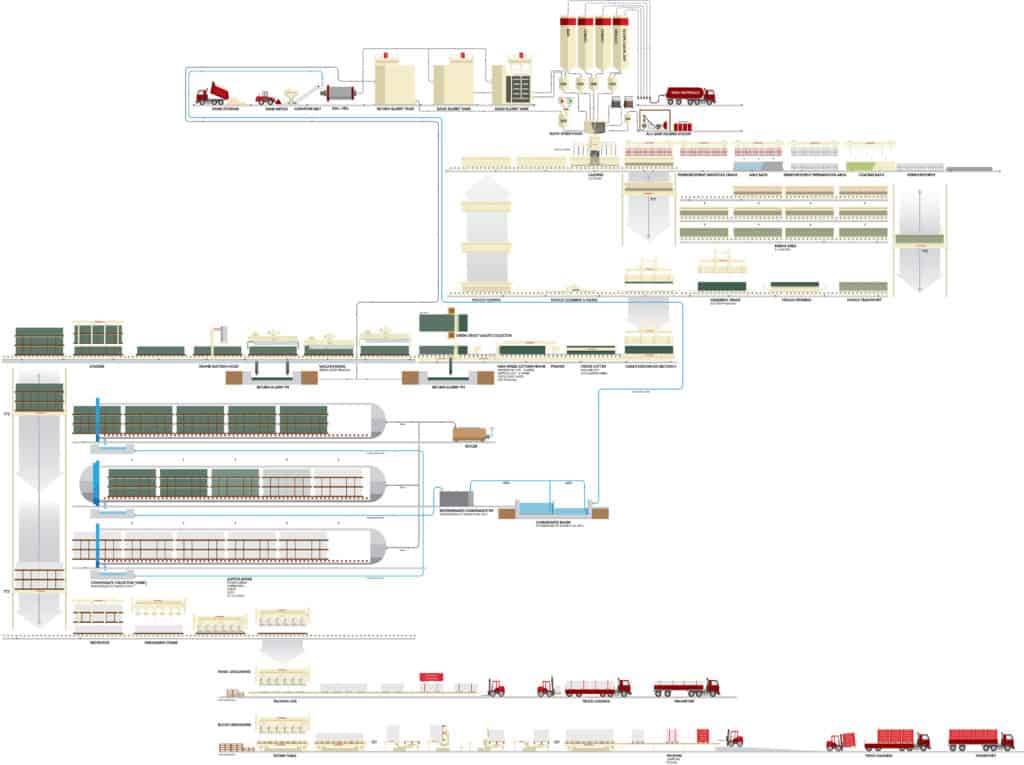

扁形蛋糕生产过程

生产过程的关键步骤

- 如果承重的AAC产品是产品组合的一部分,则要安装一个加固站

- 在将钢筋引入混合料中之前,组装好的钢网(用于隔断板)或准备好的笼子(用于加固的面板和元件)被浸入防腐处理中。

- 在将混合浆液浇注到模具后,钢筋由针式起重机自动插入模具中。

- 蛋糕在上升区上升期间,加固框架留在模具内,直到它达到最终状态。

- 切割线代表了Aircrete工厂的核心,确定了其产品组合并确保了AAC产品的质量。 Aircrete的创新切割工艺包括一个水平放置的蛋糕

- 一旦模具中的蛋糕准备好切开,模具就会从四面打开,抓娃娃机就会把整个绿色的蛋糕拿起来。 这是我们的工艺中唯一用机械处理蛋糕的步骤;限制了蛋糕损坏的风险并消除了与倾斜有关的问题。

- 在切割过程中的第一节,用摆动和气动的钢丝进行横切,形成精确的切割。 最近的一项创新是倾斜的横切架,使切割的精度更高。

- 在横切之后,”推杆 “前进,并在其框架钢条(或带材床)上轻轻地将饼卷向高速切割框架(HSCF)。

- 在HSCF中,Aircrete切割系统使用两根钢丝(高速振荡)。 由于这种独特的技术,最终的AAC产品有一个超级光滑的表面。

- 同时,一个摆动的水平钢丝将蛋糕切割到所需的高度。

- 由于产品是在平坦/水平位置切割的,产品之间形成了空隙,消除了倾斜式蛋糕系统中观察到的粘连问题。 在Aircrete工厂中不使用分离机或倾斜机

- 蛋糕的顶部也可以用特殊的刀子进行仿形。 最外层的垂直钢丝去除绿色蛋糕的侧边废料,留下一个光滑的表面

- 一旦切开,蛋糕在真空起重机下滚动,顶部、前部和末端的侧皮被移除,并100%回收到生产过程中。

- 如果需要定制尺寸或单体加固板的轮廓,可使用位于独立后处理区的自动空气混凝土锯切装置和/或铣桥。

锯切单元

- 锯切线用于将 “白色 “面板锯成定制尺寸。 从1.2米到8米的面板可以用任何选择的增量进行锯切(编码器驱动)。

- 多轴(三个)锯切门由CNC控制。 休息件被转移到出料线的末端,并被单独捡起(例如,由叉车或抽吸装置)。

铣削单元

- 该工位用于铣削平铺板上的边缘轮廓(如地板/屋顶板,凹槽等)。 该装置被整合到锯切线区域

- 当面板水平行驶时,两个铣头在面板边缘仔细创建最精确的轮廓(如砖块图案)。

- 欧洲Aircrete公司采用干式碾磨方法(即不喷水),由此产生的AAC粉尘和小颗粒被收集在1立方米的大袋子里。

- 最终AAC产品的包装替代品是拉伸箔、拉伸罩、捆扎和热收缩。

- 拉伸膜是一种自动化的包装解决方案,能够实现托盘的稳定性,并保护AAC产品(块和板)免受灰尘、污垢、水、天气条件和损害的影响。 这种包装方案将透明的、可高度拉伸的塑料薄膜(厚度约为30mμ)包裹在AAC产品上,并将其紧紧地收缩起来。

- 拉伸罩也是一种自动包装解决方案,它包括单层厚箔,用AAC块自动拉伸并拉到托盘上。 这种单层铝箔允许在铝箔上预印公司品牌。

- 捆扎是一种包装解决方案,包括在垂直方向上应用2或3层捆扎带,在水平方向上应用1层(可选)。 对AAC产品的捆绑可以手动或自动完成。

- 热收缩包装解决方案类似于拉伸罩解决方案,将一个超大的袋子(收缩膜)放入AAC产品。 主要区别在于,多轴是自动或手动加热的,以便将其紧紧地收缩在AAC产品上。